టైటానియం డయాక్సైడ్ (TiO2, టైటానియం(IV) ఆక్సైడ్) పెయింట్స్ మరియు పూతలలో కీలకమైన తెల్లని వర్ణద్రవ్యం వలె మరియు సన్స్క్రీన్లలో UV రక్షణగా పనిచేస్తుంది. TiO2 రెండు ప్రాథమిక పద్ధతులలో ఒకదాన్ని ఉపయోగించి తయారు చేయబడుతుంది: సల్ఫేట్ ప్రక్రియ లేదా క్లోరైడ్ ప్రక్రియ.

TiO2 సస్పెన్షన్ను ఫిల్టర్ చేసి ఎండబెట్టాలి. ఈ చికిత్స తర్వాత TiO2 సస్పెన్షన్ సాంద్రత కొలత ద్వారా నిరంతర ప్రక్రియ పర్యవేక్షణ అధిక ఉత్పత్తి నాణ్యతను నిర్ధారించడానికి మరియు ప్లాంట్ సామర్థ్యాన్ని గరిష్టంగా ఉపయోగించుకోవడానికి అవసరం. స్థిరమైన నాణ్యతను నిర్ధారించడంలో ఖచ్చితత్వం చాలా ముఖ్యమైనది.టైటానియం డయాక్సైడ్ ద్రావణం.

చికిత్స తర్వాత టైటానియం డయాక్సైడ్లో సాంద్రత ఎందుకు ముఖ్యమైనది

TiO2 ఉత్పత్తి సంక్లిష్ట ప్రక్రియలను కలిగి ఉంటుంది, సాధారణంగా సల్ఫేట్ లేదా క్లోరైడ్ పద్ధతి, తరువాత ఉపరితల పూత, మిల్లింగ్ మరియు ఎండబెట్టడం వంటి చికిత్స తర్వాత దశలు ఉంటాయి. ఈ దశలలో, TiO2 తరచుగా సస్పెన్షన్గా నిర్వహించబడుతుంది, ఇక్కడటైటానియం డయాక్సైడ్ ద్రావణం యొక్క సాంద్రతతుది ఉత్పత్తి యొక్క మెరుపు, తెలుపు మరియు మన్నిక వంటి లక్షణాలను నేరుగా ప్రభావితం చేస్తుంది. సాంద్రతలో వ్యత్యాసాలు అస్థిరమైన పూత అప్లికేషన్ లేదా వడపోత సమస్యలకు దారితీయవచ్చు, ఫలితంగా లోపభూయిష్ట ఉత్పత్తులు మరియు పెరిగిన ఖర్చులు ఏర్పడతాయి.

అటైటానియం డయాక్సైడ్ సాంద్రత మానిటర్సస్పెన్షన్ సాంద్రతపై నిజ-సమయ డేటాను అందిస్తుంది, తయారీదారులు ప్రాసెస్ పారామితులను తక్షణమే సర్దుబాటు చేయడానికి వీలు కల్పిస్తుంది. పై ఖచ్చితమైన నియంత్రణను నిర్వహించడం ద్వారాటైటానియం డయాక్సైడ్ ద్రావణం, ఉత్పత్తిదారులు కణ పరిమాణం మరియు ఉపరితల చికిత్సలో ఏకరూపతను నిర్ధారించగలరు, ఇవి పరిశ్రమ ప్రమాణాలను చేరుకోవడానికి కీలకం. ఉదాహరణకు, పెయింట్ ఉత్పత్తిలో, స్థిరమైన సాంద్రత సరైన వర్ణద్రవ్యం వ్యాప్తిని నిర్ధారిస్తుంది, రంగు మరియు కవరేజ్ నాణ్యతను మెరుగుపరుస్తుంది.

ఇన్లైన్ డెన్సిటీ మానిటరింగ్ లేకుండా సవాళ్లు

సరైన సాంద్రత పర్యవేక్షణ లేకుండా, తయారీదారులు అనేక సవాళ్లను ఎదుర్కొంటారు. మాన్యువల్ నమూనా సేకరణ సాధారణమైనప్పటికీ, సమయం తీసుకుంటుంది మరియు లోపాలకు గురవుతుంది, దీని వలన సాంద్రత విచలనాలు గుర్తించడంలో జాప్యం జరుగుతుంది. ఈ అసమానతలు అడ్డుపడే ఫిల్టర్లు, అసమాన పూతలు లేదా ఉత్పత్తి షెల్ఫ్ లైఫ్ తగ్గడం వంటి సమస్యలను కలిగిస్తాయి. అంతేకాకుండా, మాన్యువల్ పద్ధతులు డైనమిక్ ప్రాసెస్ సర్దుబాట్లకు అవసరమైన నిరంతర అభిప్రాయాన్ని అందించలేవు, ఫలితంగా అసమర్థతలు మరియు అధిక కార్యాచరణ ఖర్చులు ఏర్పడతాయి. టైటానియం డయాక్సైడ్ సాంద్రత సెన్సార్ను అమలు చేయడం ఆటోమేటెడ్, రియల్-టైమ్ పర్యవేక్షణను అందించడం, మానవ తప్పిదాలను తగ్గించడం మరియు ఉత్పత్తి నిర్గమాంశను ఆప్టిమైజ్ చేయడం ద్వారా ఈ సవాళ్లను పరిష్కరిస్తుంది.

TiO2 కోసం లోన్మీటర్ డెన్సిటీ మానిటరింగ్ సొల్యూషన్స్ రకాలు

టైటానియం డయాక్సైడ్ ద్రావణం యొక్క సాంద్రతను పర్యవేక్షించడానికి వైబ్రేటింగ్ ట్యూబ్ డెన్సిటీ మీటర్లు విస్తృతంగా ఉపయోగించే సాధనాల్లో ఒకటి. ఈ పరికరాలు TiO2 సస్పెన్షన్తో నిండిన కంపించే U- ఆకారపు ట్యూబ్ యొక్క ఫ్రీక్వెన్సీని కొలవడం ద్వారా పనిచేస్తాయి. ద్రావణం యొక్క సాంద్రతతో ఫ్రీక్వెన్సీ విలోమంగా మారుతుంది, ఖచ్చితమైన, నిజ-సమయ కొలతలను అందిస్తుంది.

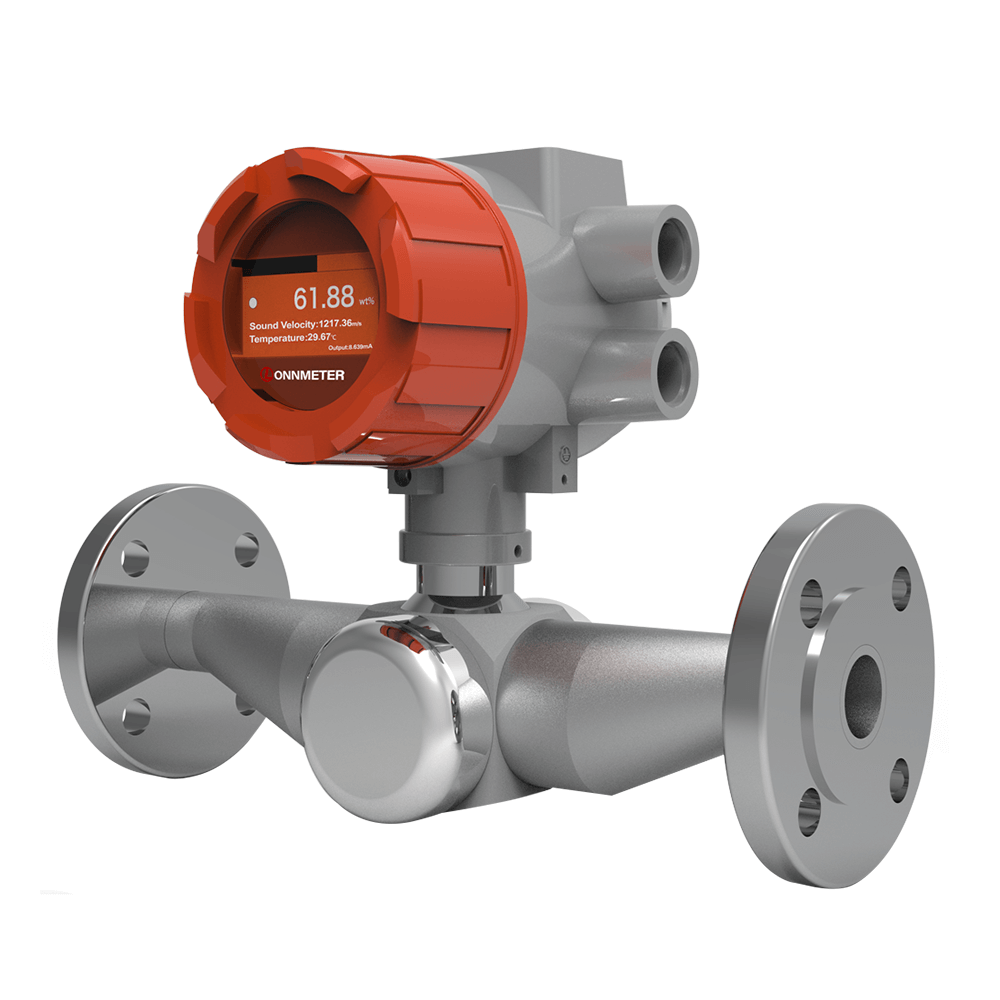

అల్ట్రాసోనిక్ టెక్నాలజీపై ఆధారపడిన టైటానియం డయాక్సైడ్ సాంద్రత సెన్సార్లు సాంద్రత పర్యవేక్షణకు నాన్-ఇన్వాసివ్ పరిష్కారాన్ని అందిస్తాయి. ఈ సెన్సార్లు TiO2 సస్పెన్షన్ ద్వారా ధ్వని తరంగాల వేగాన్ని కొలుస్తాయి, ఇది దాని సాంద్రతతో పరస్పర సంబంధం కలిగి ఉంటుంది. అల్ట్రాసోనిక్ సెన్సార్లు అధిక సాంద్రత కలిగిన స్లర్రీలకు ముఖ్యంగా ప్రభావవంతంగా ఉంటాయి, ఎందుకంటే అవి ద్రావణం యొక్క అస్పష్టత లేదా రంగు ద్వారా ప్రభావితం కావు.

కోరియోలిస్ డెన్సిటీ మీటర్లు ద్వంద్వ పనితీరును అందిస్తాయి, సాంద్రత మరియు ద్రవ్యరాశి ప్రవాహాన్ని కొలుస్తాయి, ఇది సమగ్ర ప్రక్రియ నియంత్రణను కోరుకునే TiO2 తయారీదారులకు ప్రయోజనకరంగా ఉంటుంది. ఈ మీటర్లు కోరియోలిస్ ప్రభావాన్ని ఉపయోగిస్తాయి, ఇక్కడ ట్యూబ్ యొక్క కంపనం సస్పెన్షన్ యొక్క ప్రవాహం మరియు సాంద్రత ద్వారా మార్చబడుతుంది. విస్తృత శ్రేణి సాంద్రత స్థాయిలను నిర్వహించగల వాటి సామర్థ్యం వాటిని నిల్వ ట్యాంకుల నుండి వడపోత వ్యవస్థల వరకు TiO2 ఉత్పత్తి యొక్క వివిధ దశలకు బహుముఖంగా చేస్తుంది.

TiO2 తయారీదారులకు ఇన్లైన్ డెన్సిటీ మానిటరింగ్ యొక్క ప్రయోజనాలు

మెరుగైన ఉత్పత్తి నాణ్యత

టైటానియం డయాక్సైడ్ డెన్సిటీ మానిటర్ను ఉపయోగించడం వలన చికిత్స తర్వాత ప్రక్రియ అంతటా స్థిరమైన సాంద్రతను నిర్ధారిస్తుంది, ఇది ఉత్పత్తి నాణ్యతను నేరుగా ప్రభావితం చేస్తుంది. ఉదాహరణకు, ఉపరితల పూత సమయంలో సరైన సాంద్రతను నిర్వహించడం వలన కణ సముదాయం వంటి సమస్యలు నివారిస్తుంది, ఇది తుది-ఉపయోగ అనువర్తనాల్లో వర్ణద్రవ్యం పనితీరును దిగజార్చుతుంది. సాంద్రత డేటా ఆధారంగా నిజ-సమయ సర్దుబాట్లు TiO2 కఠినమైన నాణ్యతా ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారిస్తాయి, దాని మార్కెట్ పోటీతత్వాన్ని పెంచుతాయి.

ఖర్చు సామర్థ్యం మరియు వ్యర్థాల తగ్గింపు

ఇన్లైన్ డెన్సిటీ మానిటరింగ్ వ్యర్థాలను తగ్గించడం మరియు వనరుల వినియోగాన్ని ఆప్టిమైజ్ చేయడం ద్వారా కార్యాచరణ ఖర్చులను తగ్గిస్తుంది. సాంద్రత విచలనాలను తక్షణమే గుర్తించడం ద్వారా, తయారీదారులు లోపభూయిష్ట బ్యాచ్లను ఉత్పత్తి చేయడానికి ముందు టైటానియం డయాక్సైడ్ ద్రావణం యొక్క సాంద్రతను సర్దుబాటు చేయవచ్చు. ఈ చురుకైన విధానం పదార్థ వ్యర్థాలను మరియు శక్తి వినియోగాన్ని తగ్గిస్తుంది, ఇది గణనీయమైన ఖర్చు ఆదాకు దారితీస్తుంది.

మెరుగైన ఉత్పత్తి సామర్థ్యం

టైటానియం డయాక్సైడ్ డెన్సిటీ మీటర్ అందించే రియల్-టైమ్ ఫీడ్బ్యాక్ తక్షణ ప్రక్రియ సర్దుబాట్లను అనుమతిస్తుంది, డౌన్టైమ్ను తగ్గిస్తుంది మరియు నిర్గమాంశను పెంచుతుంది. ఉదాహరణకు, నిల్వ ట్యాంక్ లేదా వడపోత యూనిట్ ముందు సాంద్రత సెన్సార్ను ఇన్స్టాల్ చేయడం వలన ఆపరేటర్లు సెకన్లలో సస్పెన్షన్ సాంద్రతను చక్కగా ట్యూన్ చేయడానికి వీలు కల్పిస్తుంది. ఈ సామర్థ్యం ముఖ్యంగా అధిక-పరిమాణ ఉత్పత్తి సౌకర్యాలలో విలువైనది, ఇక్కడ చిన్న జాప్యాలు కూడా లాభదాయకతను ప్రభావితం చేస్తాయి.

పరిశ్రమ ప్రమాణాలకు అనుగుణంగా

TiO2 తయారీదారులు కఠినమైన నియంత్రణ ప్రమాణాలకు కట్టుబడి ఉండాలి. ఇన్లైన్ డెన్సిటీ మానిటరింగ్ ప్రక్రియ పారామితులపై గుర్తించదగిన డేటాను అందించడం ద్వారా సమ్మతిని నిర్ధారిస్తుంది. ఈ పారదర్శకత ఆడిట్లు మరియు ధృవపత్రాలకు కీలకమైనది, తయారీదారు యొక్క ఖ్యాతిని మరియు మార్కెట్ నమ్మకాన్ని పెంచుతుంది.

ఇన్లైన్ డెన్సిటీ మానిటరింగ్ కోసం అమలు వ్యూహాలు

సరైన ఇన్స్టాలేషన్ పాయింట్ను ఎంచుకోవడం

సమర్థవంతమైన పర్యవేక్షణ కోసం టైటానియం డయాక్సైడ్ సాంద్రత సెన్సార్ కోసం సరైన ఇన్స్టాలేషన్ పాయింట్ను ఎంచుకోవడం చాలా ముఖ్యం. రెండు ప్రాథమిక స్థానాలు సిఫార్సు చేయబడ్డాయి:

నిల్వ ట్యాంక్ ముందు: నిల్వ ట్యాంక్ ముందు సాంద్రత మీటర్ను ఇన్స్టాల్ చేయడం వలన ట్యాంక్లోకి ప్రవేశించే TiO2 సస్పెన్షన్ అవసరమైన సాంద్రత స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారిస్తుంది. ఈ సెటప్ ప్రారంభ సేకరణ దశలో స్థిరత్వాన్ని కొనసాగించడానికి, దిగువ స్థాయి సమస్యలను నివారించడానికి అనువైనది.

వడపోత దశలో: వడపోత దశలో సాంద్రత మానిటర్ను ఉంచడం వలన ఎండబెట్టడం ప్రక్రియ సమయంలో ఖచ్చితమైన నియంత్రణ లభిస్తుంది. ఇది సస్పెన్షన్ సాంద్రత స్థిరంగా ఉండేలా చేస్తుంది, ఫిల్టర్ అడ్డుపడే ప్రమాదాన్ని తగ్గిస్తుంది మరియు ఏకరీతి ఎండబెట్టడాన్ని నిర్ధారిస్తుంది.

ఈ స్థానాల మధ్య ఎంచుకోవడం నిర్దిష్ట ఉత్పత్తి సెటప్ మరియు ప్రక్రియ అవసరాలపై ఆధారపడి ఉంటుంది. ఉదాహరణకు, సంక్లిష్టమైన పూత ప్రక్రియలతో కూడిన సౌకర్యాలు నిల్వకు ముందు పర్యవేక్షణకు ప్రాధాన్యత ఇవ్వవచ్చు, అయితే వడపోత సామర్థ్యంపై దృష్టి సారించినవి చికిత్స తర్వాత సంస్థాపనను ఎంచుకోవచ్చు.

తగిన సాంద్రత మీటర్ను ఎంచుకోవడం

టైటానియం డయాక్సైడ్ సాంద్రత మానిటర్ను ఎంచుకునేటప్పుడు, తయారీదారులు ఖచ్చితత్వం, మన్నిక మరియు నిర్వహణ అవసరాలు వంటి అంశాలను పరిగణనలోకి తీసుకోవాలి. వైబ్రేటింగ్ ట్యూబ్ మీటర్లు అధిక-ఖచ్చితత్వ అవసరాలకు అనువైనవి, అయితే అల్ట్రాసోనిక్ సెన్సార్లు నాన్-ఇన్వాసివ్ అప్లికేషన్లకు సరిపోతాయి. ఏకకాలంలో సాంద్రత మరియు ప్రవాహ కొలతలు అవసరమయ్యే సౌకర్యాలకు కోరియోలిస్ మీటర్లు ఉత్తమమైనవి. అదనంగా, పరికరం TiO2 సస్పెన్షన్ల యొక్క రాపిడి స్వభావంతో అనుకూలంగా ఉందని నిర్ధారించుకోండి, అల్ట్రాసోనిక్ మోడల్ల కోసం సిరామిక్ సెన్సార్ల వంటి పదార్థాలతో దుస్తులు ధరించకుండా నిరోధించండి.

ప్రాసెస్ కంట్రోల్ సిస్టమ్లతో ఏకీకరణ

ఇన్లైన్ డెన్సిటీ మానిటరింగ్ యొక్క ప్రయోజనాలను పెంచడానికి, టైటానియం డయాక్సైడ్ డెన్సిటీ మీటర్ను ఇప్పటికే ఉన్న ప్రాసెస్ కంట్రోల్ సిస్టమ్లతో అనుసంధానించండి. ఇది రియల్-టైమ్ డేటా ఆధారంగా ఆటోమేటెడ్ సర్దుబాట్లను అనుమతిస్తుంది, మాన్యువల్ జోక్యాన్ని తగ్గిస్తుంది మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది. ఉదాహరణకు, డెన్సిటీ సెన్సార్ను ప్రోగ్రామబుల్ లాజిక్ కంట్రోలర్ (PLC)కి కనెక్ట్ చేయడం వలన డైనమిక్ ఏకాగ్రత సర్దుబాట్లు ప్రారంభమవుతాయి, ఉత్పత్తి చక్రం అంతటా స్థిరమైన ఉత్పత్తి నాణ్యతను నిర్ధారిస్తాయి.

తరచుగా అడిగే ప్రశ్నలు

టైటానియం డయాక్సైడ్ ద్రావణం యొక్క ఇన్లైన్ గాఢతను ఎలా నియంత్రించాలి?

టైటానియం డయాక్సైడ్ ద్రావణం యొక్క ఇన్లైన్ సాంద్రతను నియంత్రించడానికి నమ్మకమైన టైటానియం డయాక్సైడ్ సాంద్రత మానిటర్ అవసరం. వైబ్రేటింగ్ ట్యూబ్ లేదా అల్ట్రాసోనిక్ సాంద్రత మీటర్లు వంటి పరికరాలు నిజ-సమయ డేటాను అందిస్తాయి, ఆపరేటర్లు నీటి కంటెంట్ లేదా ఘన సాంద్రత వంటి పారామితులను సర్దుబాటు చేయడానికి వీలు కల్పిస్తాయి. ఈ మీటర్లను ఆటోమేటెడ్ నియంత్రణ వ్యవస్థలతో అనుసంధానించడం ద్వారా, తయారీదారులు సరైన సాంద్రత స్థాయిలను నిర్వహించవచ్చు, స్థిరమైన ఉత్పత్తి నాణ్యతను నిర్ధారిస్తారు మరియు వ్యర్థాలను తగ్గించవచ్చు.

టైటానియం డయాక్సైడ్ డెన్సిటీ సెన్సార్ ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు ఏమిటి?

టైటానియం డయాక్సైడ్ సాంద్రత సెన్సార్ బహుళ ప్రయోజనాలను అందిస్తుంది, వాటిలో రియల్-టైమ్ పర్యవేక్షణ, అధిక ఖచ్చితత్వం మరియు రాపిడి వాతావరణాలలో మన్నిక ఉన్నాయి. ఈ సెన్సార్లు మాన్యువల్ నమూనా లోపాలను తగ్గిస్తాయి, కార్యాచరణ ఖర్చులను తగ్గిస్తాయి మరియు చికిత్స తర్వాత స్థిరమైన సాంద్రతను నిర్ధారించడం ద్వారా ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తాయి. వాటి తక్కువ-నిర్వహణ డిజైన్ డౌన్టైమ్ను కూడా తగ్గిస్తుంది, ఇది TiO2 తయారీదారులకు ఖర్చు-సమర్థవంతమైన పరిష్కారంగా మారుతుంది.

TiO2 ఉత్పత్తికి ఏ రకమైన సాంద్రత మీటర్ ఉత్తమం?

ఉత్తమ టైటానియం డయాక్సైడ్ సాంద్రత మీటర్ నిర్దిష్ట అప్లికేషన్పై ఆధారపడి ఉంటుంది. వైబ్రేటింగ్ ట్యూబ్ మీటర్లు క్లిష్టమైన ప్రక్రియలకు అధిక ఖచ్చితత్వాన్ని అందిస్తాయి, అల్ట్రాసోనిక్ సెన్సార్లు నాన్-ఇన్వాసివ్ పర్యవేక్షణకు అనువైనవి మరియు కోరియోలిస్ మీటర్లు ద్వంద్వ సాంద్రత మరియు ప్రవాహ కొలతలను అందిస్తాయి. తయారీదారులు అత్యంత అనుకూలమైన పరికరాన్ని ఎంచుకోవడానికి పైపు పరిమాణం మరియు సస్పెన్షన్ లక్షణాలు వంటి వారి ప్రక్రియ అవసరాలను అంచనా వేయాలి.

ఇన్లైన్ డెన్సిటీ మానిటరింగ్ అనేది TiO2 తయారీదారులకు గేమ్-ఛేంజర్, ఇది వారి పోస్ట్-ట్రీట్మెంట్ ప్రక్రియలను ఆప్టిమైజ్ చేయడమే లక్ష్యంగా పెట్టుకుంది. టైటానియం డయాక్సైడ్ డెన్సిటీ మీటర్, టైటానియం డయాక్సైడ్ డెన్సిటీ సెన్సార్ లేదా టైటానియం డయాక్సైడ్ డెన్సిటీ మానిటర్ను ఉపయోగించడం ద్వారా, తయారీదారులు స్థిరమైన నాణ్యతను నిర్ధారించవచ్చు, ఖర్చులను తగ్గించవచ్చు మరియు ఉత్పత్తి సామర్థ్యాన్ని పెంచవచ్చు. ఈ సాధనాలు టైటానియం డయాక్సైడ్ ద్రావణం యొక్క సాంద్రతపై నిజ-సమయ అంతర్దృష్టులను అందిస్తాయి, ఉపరితల పూత మరియు వడపోత వంటి క్లిష్టమైన దశలపై ఖచ్చితమైన నియంత్రణను అనుమతిస్తుంది.

పోటీతత్వాన్ని కొనసాగించాలనుకునే తయారీదారులకు, అధునాతన సాంద్రత పర్యవేక్షణ పరిష్కారాలలో పెట్టుబడి పెట్టడం ఒక వ్యూహాత్మక చర్య. మా అత్యాధునిక సాంద్రత పర్యవేక్షణ వ్యవస్థలు మీ TiO2 ఉత్పత్తి ప్రక్రియను ఎలా మార్చగలవో మరియు కొలవగల ఫలితాలను ఎలా అందించగలవో అన్వేషించడానికి ఈరోజే మమ్మల్ని సంప్రదించండి.

పోస్ట్ సమయం: జూన్-27-2025