కాగితం తయారీకి ముందు గుజ్జు వేయడం చాలా ముఖ్యం, ఇది కాగితపు యంత్రం యొక్క సాధారణ పనితీరు మరియు కాగితం నాణ్యతపై గొప్ప ప్రభావాలను చూపుతుంది. గుజ్జు ఏకాగ్రత, గుజ్జు స్థాయి మరియు గుజ్జు నిష్పత్తి బీటింగ్లో కీలకమైన అంశాలు.

పల్ప్ గాఢత కొలత

అస్థిరమైన గుజ్జు సాంద్రత కాగితం నాణ్యతలో అస్థిరతకు దారితీస్తుంది మరియు ఇది కాగితం పగుళ్లకు కారణమవుతుంది మరియు సాధారణ కాగితం తయారీని మరింత దిగజార్చుతుంది. అస్థిర గుజ్జు సాంద్రత అస్థిరతకు కారణాలు ముడి గుజ్జు మరియు వ్యర్థ పదార్థాల సాంద్రతలో మార్పు, బీటింగ్, కేంద్రీకరణ మరియు బ్లెండింగ్లో మాన్యువల్ గాఢత ట్యూనింగ్, అలాగే అసమతుల్యమైన వైట్వాటర్ వ్యవస్థపై ఆధారపడి ఉంటాయి.

ముడి పల్ప్ సాంద్రతలో మార్పులు

గుజ్జు తయారీ వర్క్షాప్ నుండి అందించే గుజ్జు సాంద్రతలో తేడా ఉంటుంది. గుజ్జు సాంద్రతలో అవసరమైన సర్దుబాట్లు చేయకపోతే తుది గుజ్జు సాంద్రత ప్రభావితమవుతుంది.

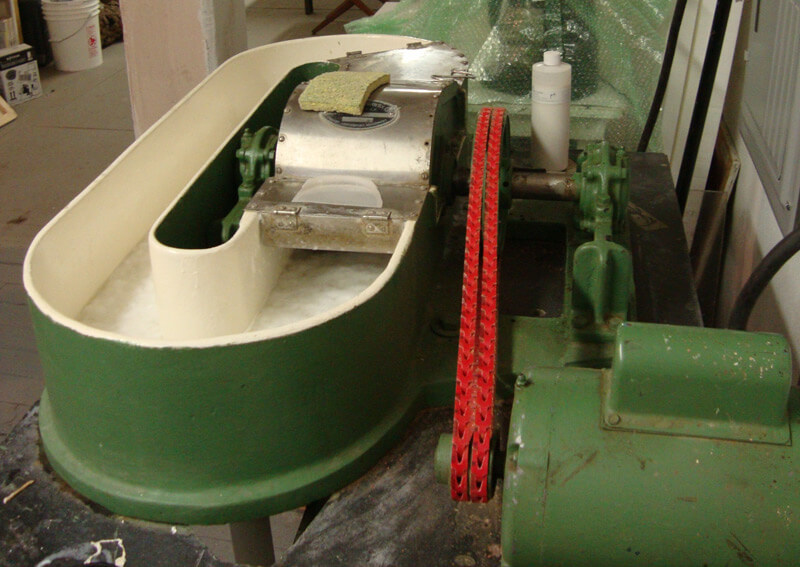

బీటింగ్లో ఏకాగ్రత సర్దుబాటు

కొట్టే సమయంలో, గుజ్జు కేంద్రీకరించడం, కొట్టడం మరియు కలపడం వంటి ప్రక్రియలకు లోనవుతుంది, దీనికి ఏకాగ్రత సర్దుబాట్లు అవసరం. కొన్ని వ్యవస్థలుpuఎల్పీ డిఆహ్లాదకరంగా ఉండుymకాలం, కానీ మాన్యువల్ సర్దుబాట్లు సర్వసాధారణం. ఆపరేటర్ అనుభవరాహిత్యం, శ్రద్ధ లేకపోవడం లేదా పరికరాలు పనిచేయకపోవడం వల్ల ఏకాగ్రత మార్పులు సంభవించవచ్చు.

వైవిధ్యాలుWaస్టీ Stuffఏకాగ్రత

రీసైకిల్ చేయబడిన విరిగిన కాగితాన్ని హైడ్రోపుల్పర్లో ముక్కలుగా చేసి, ఆపై అవసరమైన ప్రక్రియ సాంద్రతకు పలుచన చేయడానికి ముందు స్థిరమైన స్థాయికి కేంద్రీకరిస్తారు. నిర్జలీకరణం మరియు పలుచన సమయంలో వ్యర్థ పదార్థాల సాంద్రత గణనీయంగా మారితే, అది మొత్తం గుజ్జు వ్యవస్థను అస్థిరపరుస్తుంది.

వైట్ వాటర్ సిస్టమ్స్లో అస్థిరత

నీటి వినియోగం మరియు ఫైబర్ నష్టాన్ని తగ్గించడానికి గుజ్జు పలుచన కోసం తెల్ల నీటిని తిరిగి ఉపయోగిస్తారు. తెల్ల నీటి వ్యవస్థ అసమతుల్యతతో ఉంటే లేదా దాని పీడనం మరియు ప్రవాహం అస్థిరంగా ఉంటే, అది గుజ్జు పలుచన మరియు ఏకాగ్రతను ప్రభావితం చేస్తుంది.

బీటింగ్ డిగ్రీ

పల్ప్ బీటింగ్ను అనేక అంశాలు ప్రభావితం చేస్తాయి, అవి ఒత్తిడి, ఏకాగ్రత, ప్రవాహ రేటు, సమయం, ఉష్ణోగ్రత, బ్లేడ్ స్థితి మరియు ఆపరేటర్ నైపుణ్యం. ఏదైనా దశను తప్పుగా నిర్వహిస్తే, పల్ప్ బీటింగ్ నాణ్యత ప్రభావితమవుతుంది. నిరంతర పర్యవేక్షణ లేకుండా బీటింగ్ను స్థిరీకరించడం సవాలుతో కూడుకున్నది, కానీ స్థిరమైన కాగితం తయారీకి ఇది చాలా అవసరం.

1. తక్కువ బీటింగ్ డిగ్రీ యొక్క ప్రభావాలు

బీటింగ్ చాలా తక్కువగా ఉన్నప్పుడు, ఫైబర్స్ యొక్క ప్రాథమిక మరియు ద్వితీయ గోడలు తగినంతగా విచ్ఛిన్నం కావు. ఫైబర్ వాపు, కోత, ఫైబ్రిలేషన్ మరియు ఫైన్స్ ఏర్పడటం ప్రక్రియ అవసరాలను తీర్చవు.

దీని ఫలితంగా ఏర్పడే సమయంలో అతి వేగంగా నీరు కారడం, పేలవమైన ఫైబర్ బంధం మరియు అసమాన షీట్ నిర్మాణం జరుగుతుంది, ఇది ఏకరూపత, బలం మరియు మృదుత్వాన్ని ప్రభావితం చేస్తుంది.

2. హై బీటింగ్ డిగ్రీ యొక్క ప్రభావాలు

బీటింగ్ పెంచడం వల్ల బంధన బలం మెరుగుపడుతుంది కానీ సగటు ఫైబర్ పొడవు మరియు తడి వెబ్ బరువు తగ్గుతుంది.

ఓవర్-బీటింగ్ ఫైబర్ కటింగ్, వాపు మరియు ఫైబ్రిలేషన్ను వేగవంతం చేస్తుంది, వైర్పై డ్రైనేజీని మరింత కష్టతరం చేస్తుంది, వాటర్లైన్ను విస్తరిస్తుంది మరియు వెట్ వెబ్లో తేమ శాతాన్ని పెంచుతుంది.

అధిక తేమ ఎంబాసింగ్కు కారణమవుతుంది లేదా తగినంత ప్రెస్ ప్రెజర్ లేకపోవడం వల్ల బహుళ పగుళ్లు ఏర్పడవచ్చు.

అధిక బీటింగ్ ఎండబెట్టడం సంకోచాన్ని కూడా పెంచుతుంది, ఇది యంత్ర విభాగాలలో వేగ నిష్పత్తులలో మార్పులకు దారితీస్తుంది, షీట్ కొలతలను ప్రభావితం చేస్తుంది మరియు బలం మరియు స్థిరత్వాన్ని తగ్గిస్తుంది.

పల్ప్ నిష్పత్తి

ముడి పదార్థాల లక్షణాలు, గుజ్జు చేసే పద్ధతి, యంత్ర పనితీరు, కాగితం రకం మరియు నాణ్యత అవసరాలు వంటి అంశాలపై గుజ్జు నిష్పత్తి ఆధారపడి ఉంటుంది. నిష్పత్తి పరిస్థితులను నిర్ణయించిన తర్వాత, ఉత్పత్తి అంతరాయాలు మరియు పెరిగిన ఖర్చులను నివారించడానికి ప్రక్రియకు ఖచ్చితంగా కట్టుబడి ఉండటం చాలా ముఖ్యం.

లాంగ్ వర్సెస్ షార్ట్ ఫైబర్ నిష్పత్తి

తగిన నిష్పత్తి ఫైబర్ బంధం, షీట్ ఏకరూపత మరియు బలాన్ని పెంచుతుంది, అదే సమయంలో ఖర్చులను తగ్గిస్తుంది మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

చాలా తక్కువ పొడవున్న ఫైబర్ బంధన బలాన్ని మరియు తడి షీట్ బలాన్ని తగ్గిస్తుంది, దీనివల్ల పగుళ్లు ఏర్పడతాయి, అయితే అధిక పొడవున్న ఫైబర్ ఆర్థికంగా అసాధ్యమైనది.

ప్రత్యేక పరిగణనలు

చిన్న ఫైబర్లు, మందపాటి సెల్ గోడలు మరియు అధిక హెమిసెల్యులోజ్ కంటెంట్ కలిగిన రసాయన గడ్డి గుజ్జు కాగితం తయారీని క్లిష్టతరం చేస్తుంది మరియు నాణ్యతను ప్రభావితం చేస్తుంది. ఈ సమస్యలను తగ్గించడానికి, పత్తి, కలప లేదా అవిసె గుజ్జు వంటి అధిక-నాణ్యత గల పొడవైన ఫైబర్ పదార్థాలను వాటి ధర ఎక్కువగా ఉన్నప్పటికీ కలపవచ్చు. మృదువైన కాగితం తయారీని నిర్ధారించడానికి, నాణ్యతా ప్రమాణాలను పాటించడానికి మరియు ఖర్చు సామర్థ్యాన్ని సాధించడానికి పొడవైన మరియు చిన్న ఫైబర్లను సరిగ్గా కలపడం కీలకం.

పోస్ట్ సమయం: జనవరి-24-2025