పల్ప్ గాఢత కొలత

యంత్ర పెట్టెలో గుజ్జు సాంద్రత సాధారణంగా 2.5–3.5% కి చేరుకుంటుంది. బాగా చెదరగొట్టబడిన ఫైబర్లు మరియు మలినాలను తొలగించడానికి గుజ్జును తక్కువ సాంద్రతకు పలుచన చేయడానికి నీరు అవసరం.

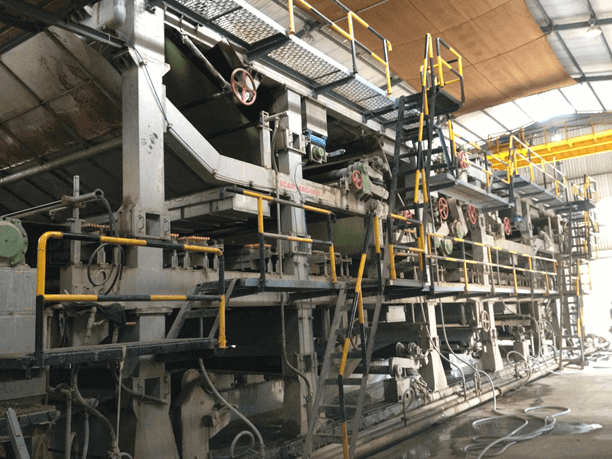

కోసంఫోర్డ్రినియర్ యంత్రాలు, గుజ్జు లక్షణాలు, పరికరాల లక్షణాలు మరియు కాగితం నాణ్యత ప్రకారం మెష్లోకి ప్రవేశించే గుజ్జు సాంద్రత సాధారణంగా 0.3–1.0% ఉంటుంది. ఈ దశలో, పలుచన స్థాయి మెష్పై అవసరమైన గుజ్జు సాంద్రతకు అనుగుణంగా ఉంటుంది, అంటే మెష్పై శుద్ధి, వడపోత మరియు ఏర్పడటానికి అదే సాంద్రత ఉపయోగించబడుతుంది.

సిలిండర్ యంత్రాలకు మాత్రమే మెష్పై గుజ్జు సాంద్రత 0.1–0.3% వరకు తక్కువగా ఉంటుంది. శుద్దీకరణ మరియు వడపోత ద్వారా ప్రవాహం రేటు అటువంటి తక్కువ-గాఢత గుజ్జుతో అవసరాల కంటే ఎక్కువగా ఉంటుంది. ఇంకా, తక్కువ-గాఢత గుజ్జును ప్రాసెస్ చేయడానికి మరిన్ని శుద్దీకరణ మరియు వడపోత పరికరాలు అవసరమవుతాయి, దీనికి ఎక్కువ మూలధనం, పెద్ద స్థలం, మరింత సంక్లిష్టమైన పైప్లైన్లు మరియు అధిక శక్తి వినియోగం అవసరం.

సిలిండర్ యంత్రాలు తరచుగారెండు-దశల పలుచన ప్రక్రియ,దీనిలో ప్రాథమిక శుద్దీకరణ మరియు వడపోత కోసం గాఢతను 0.5~0.6%కి తగ్గించారు; తరువాత స్థిరీకరణ పెట్టెలోని మెష్లోకి ప్రవేశించే ముందు లక్ష్య గాఢతకు తగ్గించారు.

పల్ప్ డైల్యూషన్ అనేది నీటి సంరక్షణ మరియు తెల్లటి నీటి నుండి చక్కటి ఫైబర్స్, ఫిల్లర్లు మరియు రసాయనాలను తిరిగి పొందడానికి సాధారణంగా మెష్ ద్వారా తెల్లటి నీటిని ఉపయోగిస్తుంది. గుజ్జు వేడి చేయాల్సిన యంత్రాలకు శక్తి పరిరక్షణకు తెల్లటి నీటి రికవరీ ప్రయోజనం.

పలుచన గుజ్జు సాంద్రతను ప్రభావితం చేసే కీలక అంశాలు

నియంత్రణ పెట్టెలోకి ప్రవేశించే పల్ప్ సాంద్రతలో వ్యత్యాసాలు

బీటింగ్ నుండి స్థిరత్వంలో హెచ్చుతగ్గులు లేదా విరిగిన వ్యవస్థలో మార్పులు గుజ్జు సాంద్రతలో వైవిధ్యాలకు కారణమవుతాయి. యంత్ర చెస్ట్లలో పేలవమైన ప్రసరణ వివిధ ప్రాంతాలలో అస్థిరమైన గుజ్జు సాంద్రతకు దారితీస్తుంది, ఇది మరింత అస్థిరతకు కారణమవుతుంది.

తిరస్కరణ యొక్క బ్యాక్ఫ్లోs లోశుద్దీకరణ మరియువడపోత

శుద్దీకరణ మరియు వడపోత నుండి తిరస్కరించబడిన ద్రవాన్ని సాధారణంగా విలీన నీటితో వ్యవస్థలోకి తిరిగి ప్రవేశపెడతారు. ఈ తిరస్కరణ యొక్క పరిమాణం మరియు గాఢతలో వ్యత్యాసాలు శుద్దీకరణ మరియు వడపోత పరికరాల పనితీరు మరియు పంపు ఇన్లెట్ల వద్ద ద్రవ స్థాయిలపై ఆధారపడి ఉంటాయి.

ఈ మార్పులు పలుచన కోసం ఉపయోగించే తెల్ల నీటి సాంద్రతపై మరియు చివరికి గుజ్జు సాంద్రతపై ప్రభావం చూపుతాయి. సిలిండర్ యంత్రాల ఓవర్ఫ్లో ట్యాంకుల రిటర్న్ సిస్టమ్లలో కూడా ఇలాంటి సమస్యలు సంభవించవచ్చు.

పలుచన గుజ్జు సాంద్రతలో వ్యత్యాసాలు కాగితపు యంత్రం యొక్క ఆపరేషన్ మరియు తుది కాగితం నాణ్యత రెండింటినీ ప్రభావితం చేస్తాయి. అందువల్ల, గుజ్జు సాంద్రతను నిశితంగా పరిశీలించడం చాలా అవసరంస్థిరత్వ మీటర్ గుజ్జుతయారు చేసినదిలోన్మీటర్ఉత్పత్తి సమయంలో మరియు స్థిరమైన సాంద్రతలను నిర్వహించడానికి నియంత్రణ పెట్టెకు ఇన్ఫ్లోను సర్దుబాటు చేయండి. ఆధునిక కాగితపు యంత్రాలు తరచుగా ఆటోమేటెడ్ పరికరాలను ఉపయోగిస్తాయి:

- స్వయంచాలకంగా సర్దుబాటు చేయండిగుజ్జు గాఢతనియంత్రణ పెట్టెలోకి ప్రవేశిస్తోంది.

- కాగితం ఆధారిత బరువులో మార్పుల ఆధారంగా ఇన్ఫ్లోను సర్దుబాటు చేయండి మరియుహెడ్బాక్స్ గుజ్జు సాంద్రత.

ఇది స్థిరమైన గుజ్జు సాంద్రతను నిర్ధారిస్తుంది.

పలుచన గుజ్జు కోసం ఏకాగ్రత సర్దుబాటు యొక్క ప్రయోజనాలు

పలచబరిచిన గుజ్జు యొక్క గాఢత నియంత్రణ కాగితపు యంత్రం యొక్క ఉత్తమ పనితీరుకు మరియు కాగితం నాణ్యత నిర్వహణకు రెండింటికీ ఉపయోగపడుతుంది.

సిలిండర్ యంత్రాల కోసం

గుజ్జు తక్కువ బీటింగ్ డిగ్రీని కలిగి ఉండి త్వరగా నీరు కారినప్పుడు, మెష్ విభాగంలో అంతర్గత మరియు బాహ్య నీటి స్థాయిలు తగ్గుతాయి, కాగితం పొరను మెష్కు అటాచ్ చేయడం బలహీనపడుతుంది. ఇది ఏకాగ్రత ప్రభావాన్ని పెంచుతుంది, ఓవర్ఫ్లోను తగ్గిస్తుంది మరియు గుజ్జు మరియు మెష్ మధ్య వేగ భేదాన్ని పెంచుతుంది, ఇది అసమాన కాగితం ఏర్పడటానికి దారితీస్తుంది.

దీనిని పరిష్కరించడానికి, గుజ్జు సాంద్రతను తగ్గించడానికి తెల్ల నీటి వినియోగాన్ని పెంచుతారు, మెష్కు ప్రవాహ రేటును పెంచుతారు. ఇది నీటి స్థాయి భేదాన్ని పెంచుతుంది, ఓవర్ఫ్లోను పెంచుతుంది, ఏకాగ్రత ప్రభావాలను తగ్గిస్తుంది మరియు వేగ భేదాలను తగ్గిస్తుంది, తద్వారా షీట్ ఏకరూపతను మెరుగుపరుస్తుంది.

ఫోర్డ్రినియర్ యంత్రాల కోసం

అధిక బీటింగ్ డిగ్రీలు డ్రైనేజీని కష్టతరం చేస్తాయి, వాటర్లైన్ను విస్తరిస్తాయి, తడి షీట్లో తేమను పెంచుతాయి మరియు నొక్కేటప్పుడు ఎంబాసింగ్ లేదా క్రషింగ్కు దారితీస్తాయి. యంత్రం అంతటా కాగితం బిగుతు తగ్గుతుంది మరియు ఎండబెట్టడం సమయంలో సంకోచం పెరుగుతుంది, దీని వలన మడతలు మరియు ముడతలు వంటి లోపాలు ఏర్పడతాయి.

ఈ సవాళ్లను అధిగమించడానికి, తెల్ల నీటి వాడకాన్ని తగ్గించడం ద్వారా పలుచన గుజ్జు సాంద్రతను పెంచవచ్చు, డ్రైనేజీ సమస్యలను తగ్గించవచ్చు.

దీనికి విరుద్ధంగా, బీటింగ్ డిగ్రీ తక్కువగా ఉంటే, ఫైబర్స్ ఫ్లోక్యులేట్ అవుతాయి మరియు మెష్పై డ్రైనేజీ చాలా త్వరగా జరుగుతుంది, ఇది కాగితం ఏకరూపతను ప్రభావితం చేస్తుంది. ఈ సందర్భంలో, పలచబరిచిన గుజ్జు సాంద్రతను తగ్గించడానికి తెల్లటి నీటి వినియోగాన్ని పెంచడం వల్ల ఫ్లోక్యులేషన్ తగ్గుతుంది మరియు ఏకరూపతను మెరుగుపరుస్తుంది.

ముగింపు

కాగితం తయారీలో పలుచన అనేది ఒక కీలకమైన ఆపరేషన్. ఉత్పత్తిలో, ఇది చాలా అవసరం:

- డైల్యూటెడ్ మందులలో మార్పులను నిశితంగా పర్యవేక్షించండి మరియు ఖచ్చితంగా నియంత్రించండి.గుజ్జు గాఢతస్థిరమైన కార్యకలాపాలను నిర్ధారించడానికి.

- ఉత్పత్తి నాణ్యత మరియు ఆపరేటింగ్ పరిస్థితులలో మార్పులకు శ్రద్ధ వహించండిమరియు, అవసరమైనప్పుడు, పైన పేర్కొన్న ఇబ్బందులను అధిగమించడానికి గుజ్జు సాంద్రతను ఒక సాధనంగా సర్దుబాటు చేయండి.

గుజ్జు పలుచనను సమర్థవంతంగా నిర్వహించడం ద్వారా, స్థిరమైన ఉత్పత్తి, అధిక-నాణ్యత కాగితం మరియు సరైన ఆపరేషన్ను సాధించవచ్చు.

పోస్ట్ సమయం: జనవరి-24-2025