పాలిమర్ మెల్ట్ స్నిగ్ధత కొలత ఎక్స్ట్రాషన్ మరియు అచ్చు ప్రక్రియను నిర్ణయిస్తుంది. ఉష్ణోగ్రత మరియు పీడన పర్యవేక్షణ కంటే రియల్-టైమ్ స్నిగ్ధత పర్యవేక్షణ చాలా ముఖ్యం.

Ovఎర్విఓహ్of Eఎక్స్ట్రియూసియోఎన్Moఎల్డిఐng తెలుగు in లోPrఘటన

ఎక్స్ట్రూషన్ మోల్డింగ్ అనేది పైపులు, ఫిల్మ్లు, షీట్లు మొదలైన నిరంతర ప్రొఫైల్ల ఉత్పత్తికి అనేక పరిశ్రమలలో సమర్థవంతమైన తయారీ ప్రక్రియ. ఇది అధిక ఉత్పత్తి వేగం మరియు పదార్థ సామర్థ్యాన్ని హామీ ఇస్తూ స్థిరమైన నాణ్యతతో సంక్లిష్టమైన క్రాస్-సెక్షనల్ ఆకృతుల ఉత్పత్తిని అనుమతిస్తుంది. ప్రాసెస్ ఆటోమేషన్, రియల్-టైమ్ మానిటరింగ్ మరియు రీసైక్లింగ్ ప్రాసెస్ మానిటరింగ్ వంటి స్పష్టమైన పురోగతులు వ్యర్థాల తగ్గింపు ద్వారా ఖచ్చితత్వాన్ని మెరుగుపరిచాయి మరియు పర్యావరణ ప్రభావాన్ని తగ్గించాయి.

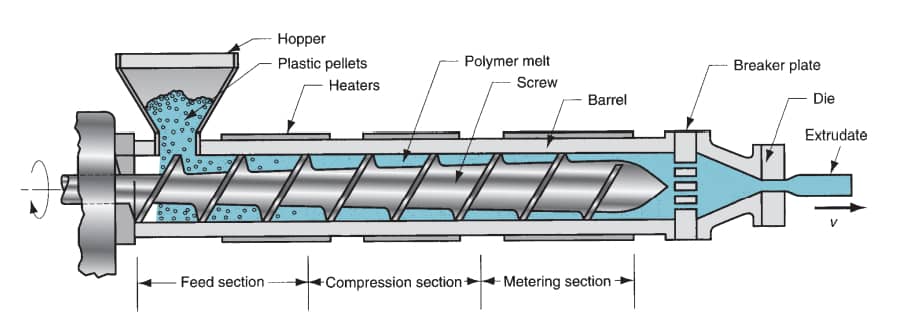

రౌgh Iమరణం యొక్కపొడిగింపురష్యాఆన్Machఇనే

ఎక్స్ట్రూషన్ మెషిన్లో ఈ క్రింది భాగాలు ఉంటాయి: హాప్పర్, ఫీడింగ్ స్క్రూ, హీటింగ్ ఎలిమెంట్స్ మరియు గేర్ పంప్. హాప్పర్ వద్ద మెటీరియల్లోకి ఫీడ్ చేయబడుతుంది. మోటారు మరియు గేర్బాక్స్ ద్వారా నడిచే నిరంతరం తిరిగే ఫీడింగ్ స్క్రూ, బారెల్ వెంట మరియు డై ద్వారా పదార్థాన్ని తరలిస్తుంది. బారెల్ వెంట ఉన్న హీటింగ్ ఎలిమెంట్స్ పాలిమర్ మెటీరియల్ను మృదువుగా మరియు కరిగించడానికి నియంత్రిత ఉష్ణోగ్రతలను నిర్వహిస్తాయి. డై నుండి నిష్క్రమించిన తర్వాత, కరిగిన పదార్థం ఒకటి లేదా అంతకంటే ఎక్కువ కావిటీస్తో కూడిన అచ్చులోకి ప్రవేశిస్తుంది, అక్కడ అది చల్లబడి కావలసిన ఆకారంలోకి ఘనీభవిస్తుంది. కొన్ని వ్యవస్థలలో, అవుట్గోయింగ్ మెటీరియల్లో స్థిరమైన ఒత్తిడిని నిర్ధారించడానికి బారెల్ మరియు డై మధ్య గేర్ పంప్ ఉంచబడుతుంది.

ఎక్స్ట్రూషన్ మెషీన్లో కీ స్నిగ్ధతను కొలిచే పాయింట్లు

హాప్పర్ ఎగ్జిట్ / ఫీడ్ జోన్: పాలిమర్ మృదువుగా మారడం ప్రారంభించినప్పుడు ప్రారంభ ద్రవీభవన స్నిగ్ధతను కొలుస్తుంది.

ద్రవీభవన మండలం (మిడ్-బారెల్): పూర్తిగా కరిగిన స్థితికి పరివర్తనను సంగ్రహిస్తుంది.

మీటరింగ్ జోన్(గేర్ పంప్ లేదా డై ముందు): ఆపరేషనల్ షీర్ రేట్ల కింద పాలిమర్ మెల్ట్ స్నిగ్ధత కొలతను కొలుస్తుంది.

డై ఎంట్రన్స్: ఎక్స్ట్రాషన్ పాయింట్ వద్ద రియల్-టైమ్ మెల్ట్ స్నిగ్ధత డేటాను అందిస్తుంది.

పాలిమర్ మెల్ట్ మరియు స్నిగ్ధతను అర్థం చేసుకోవడం

పాలిమర్ మెల్ట్ అంటే ఏమిటి?

ఇది కరిగిన స్థితికి వేడి చేయబడిన పాలిమర్, ఇది ఎక్స్ట్రాషన్ లేదా మోల్డింగ్ ద్వారా ఆకృతిని అనుమతించే ప్రవాహ లక్షణాలను ప్రదర్శిస్తుంది.పాలిమర్ల ద్రవీభవన స్నిగ్ధత— ప్రవాహ నిరోధకత — పరమాణు బరువు, ఉష్ణోగ్రత, కోత రేటు మరియు సంకలనాలపై ఆధారపడి ఉంటుంది, ఇది తుది ఉత్పత్తి యొక్క బలం మరియు ముగింపును ప్రభావితం చేస్తుంది.పాలిమర్ వెలికితీత ప్రక్రియ, కరిగిన పాలిమర్ను డై ద్వారా బయటకు తీస్తారు మరియు ఇంజెక్షన్ మోల్డింగ్లో, ఇది ఒత్తిడిలో అచ్చులను నింపుతుంది, సరైనద్రవీభవన స్నిగ్ధతముఖ్యమైనది. సాంప్రదాయకమైనదిపాలిమర్ ద్రవీభవన స్నిగ్ధత కొలతఆఫ్-లైన్ క్యాపిల్లరీ రియోమెట్రీ వంటి పద్ధతులు తరచుగా ఆలస్యం కారణంగా వెనుకబడి, మారడానికి కారణమవుతాయిఇన్లైన్పాలిమర్ల కోసం విస్కోమీటర్నిజ-సమయ అంతర్దృష్టుల కోసం.

పాలిమర్ ఎక్స్ట్రూషన్ మరియు ప్రాసెస్ కంట్రోల్లో సవాళ్లు

దిపాలిమర్ వెలికితీత ప్రక్రియమరియు ఇంజెక్షన్ మోల్డింగ్ స్థిరంగా ఉండటంలో గణనీయమైన అడ్డంకులను ఎదుర్కొంటుందిద్రవీభవన స్నిగ్ధత. థర్మల్ ప్రవణతలు మరియు హెచ్చుతగ్గుల కోత రేట్ల కారణంగా వైవిధ్యం అసమానతకు దారితీస్తుందిపాలిమర్ల ద్రవీభవన స్నిగ్ధత, ఎక్స్ట్రూడెడ్ ప్రొఫైల్లలో ఉపరితల అసమానతలు లేదా శూన్యాలు వంటి లోపాలను కలిగిస్తుంది. పెద్ద-స్థాయి ఎక్స్ట్రూషన్ లైన్లు యూనిఫాంతో పోరాడుతాయిపాలిమర్ ద్రవీభవన స్నిగ్ధత కొలతప్రవాహానికి అడ్డంగా, ప్రక్రియ నియంత్రణలో సమ్మతిని ఉంచడం. హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్లో, మాన్యువల్ సర్దుబాట్లు వేగవంతమైన చక్ర సమయాలకు అనుగుణంగా ఉండలేవు, వార్పేజ్ లేదా అసంపూర్ణ నింపే ప్రమాదం ఉంది. ఈ సవాళ్లు అధునాతనమైన వాటి అవసరాన్ని నొక్కి చెబుతున్నాయిపాలిమర్ విస్కోమీటర్వంటి వ్యవస్థలుఆటోమేటిక్ పాలిమర్ విస్కోమీటర్, రియల్-టైమ్ డేటాను అందించడానికి మరియు సాంప్రదాయ పద్ధతుల పరిమితులను అధిగమించడానికి.

కరిగే స్నిగ్ధత పర్యవేక్షణ ఎందుకు ముఖ్యం

పాలిమర్ ఎక్స్ట్రూషన్ ప్రక్రియ మరియు ఇంజెక్షన్ మోల్డింగ్లో మెల్ట్ స్నిగ్ధత కొలత అనేక కారణాల వల్ల కీలకమైనది. ఎక్స్ట్రూషన్లో, స్థిరమైన మెల్ట్ స్నిగ్ధత ఏకరీతి డై ఫిల్ను నిర్ధారిస్తుంది మరియు ఉపరితల అసమానతలు లేదా డై స్వెల్ వంటి లోపాలను నివారిస్తుంది. ఇంజెక్షన్ మోల్డింగ్లో, ఇది అచ్చు నింపడం, పార్ట్ నాణ్యత మరియు సైకిల్ సమయాన్ని ప్రభావితం చేస్తుంది, ఇక్కడ వైవిధ్యాలు వార్పేజ్ లేదా అసంపూర్ణ పూరకాలకు దారితీయవచ్చు. రియల్-టైమ్ పర్యవేక్షణ ఆపరేటర్లు ఉష్ణోగ్రత, పీడనం లేదా పదార్థ కూర్పును ఫ్లైలో సర్దుబాటు చేయడానికి, శక్తి వినియోగాన్ని ఆప్టిమైజ్ చేయడానికి మరియు వ్యర్థాలను తగ్గించడానికి అనుమతిస్తుంది - 2025లో కార్బన్ నిబంధనలు కఠినతరం కావడంతో కీలక ఆందోళనలు.

పాలిమర్ కరిగే స్నిగ్ధత కొలత యొక్క సంక్లిష్టత పాలిమర్ కరిగే వాటి యొక్క న్యూటోనియన్ కాని స్వభావం నుండి పుడుతుంది, ఇక్కడ స్నిగ్ధత షీర్ రేటు మరియు ఉష్ణ చరిత్రతో మారుతుంది. ఇన్లైన్ పాలిమర్-మెల్ట్ విస్కోమీటర్ వ్యవస్థల వ్యవస్థలు నిరంతర డేటాను అందించడం ద్వారా దీనిని పరిష్కరిస్తాయి, ఆఫ్లైన్ పద్ధతులు సరిపోలని ప్రక్రియ నియంత్రణను ప్రారంభిస్తాయి.

కరిగే చిక్కదన పర్యవేక్షణలో లాన్మీటర్ యొక్క నైపుణ్యం

దశాబ్దానికి పైగా అనుభవంతో,లోన్మీటర్, ఒక ప్రముఖపాలిమర్ విస్కోమీటర్ సరఫరాదారు, తనను తాను ఒక మార్గదర్శకుడిగా స్థిరపరచుకుందిస్నిగ్ధత పర్యవేక్షణ. వారి నైపుణ్యం అధిక-పీడన, అధిక-ఉష్ణోగ్రత ఎక్స్ట్రూషన్ లైన్లు మరియు ఇంజెక్షన్ మోల్డింగ్ సౌకర్యాలలో విస్తరించి ఉంది, పాలిథిలిన్, పాలీప్రొఫైలిన్ మరియు PET వంటి విభిన్న పాలిమర్ల అవసరాలను తీరుస్తుంది.

ఉత్పత్తి పరిష్కారాలు

లోన్మీటర్ అత్యాధునిక సేవలను అందిస్తుందిపాలిమర్ మెల్ట్ విస్కోమీటర్అనుకూలీకరించిన పరిష్కారాలుద్రవీభవన స్నిగ్ధత పర్యవేక్షణదిఇన్లైన్ విస్కోమీటర్ఎక్స్ట్రూషన్ యంత్రాలలో లంబంగా లేదా సమాంతరంగా సంస్థాపన కోసం రూపొందించబడింది, కొలిచేద్రవీభవన స్నిగ్ధత100,000 cP·s వరకు మరియు 300°C వరకు ఉష్ణోగ్రతలు, ప్రవాహ వైవిధ్యాల ద్వారా ప్రభావితం కావు.

కస్టమైజేషన్ అనేది లాన్మీటర్ యొక్క ఆఫర్లలో ఒక ముఖ్య లక్షణం, థ్రెడ్ లేదా ఫ్లాంజ్డ్ కనెక్షన్లు మరియు 4-20mA లేదా RS485 ద్వారా డేటా అవుట్పుట్ల ఎంపికలు, ఆటోమేషన్ సిస్టమ్లతో సజావుగా అనుసంధానించబడతాయి. ఎక్స్ట్రాషన్లో, లంబ సెటప్ కనీస ప్రవాహ అంతరాయాన్ని నిర్ధారిస్తుంది.

లోన్మీటర్ యొక్క మెల్ట్ స్నిగ్ధత పరిష్కారాల ప్రయోజనాలు

నాణ్యత హామీ:రియల్-టైమ్పాలిమర్ ద్రవీభవన స్నిగ్ధత కొలతలోపాలు లేని ఎక్స్ట్రూడేట్లు మరియు అచ్చుపోసిన భాగాలను నిర్ధారిస్తుంది.

ఖర్చు సామర్థ్యం:తగ్గిన వ్యర్థాలు మరియు నిర్వహణ నిర్వహణ ఖర్చులను తగ్గిస్తుంది.

శక్తి పొదుపు:ఖచ్చితమైన సర్దుబాట్లు శక్తి వినియోగాన్ని ఆప్టిమైజ్ చేస్తాయి.

ప్రక్రియ సౌలభ్యం:వివిధ పాలిమర్లతో అనుకూలత విభిన్న ఉత్పత్తి అవసరాలకు మద్దతు ఇస్తుంది.

మెరుగైన భద్రత:స్నిగ్ధత క్రమరాహిత్యాలను ముందస్తుగా గుర్తించడం వలన పరికరాల ఒత్తిడిని నివారిస్తుంది.

తరచుగా అడిగే ప్రశ్నలు

ఉష్ణోగ్రత లేదా పీడనం కంటే కరిగే స్నిగ్ధత ఎందుకు ముఖ్యమైనది?

మెల్ట్ స్నిగ్ధత నేరుగా మెల్ట్ ఫ్లో, డై ఫిల్ మరియు ఉత్పత్తి స్థిరత్వాన్ని ప్రభావితం చేస్తుంది, తరచుగా ఉష్ణోగ్రత లేదా పీడనం ప్రభావాన్ని అధిగమిస్తుంది. సరైన పాలిమర్ మెల్ట్ స్నిగ్ధత కొలత వార్పేజ్ లేదా డై స్వెల్ వంటి లోపాలను నివారిస్తుంది, ఇది ప్రక్రియ నియంత్రణకు కీలకంగా మారుతుంది.

లాన్మీటర్ డేటా ఇంటిగ్రేషన్ను ఎలా నిర్ధారిస్తుంది?

ఆటోమేటిక్ పాలిమర్ విస్కోమీటర్ 4-20mA లేదా RS485 ప్రోటోకాల్ల ద్వారా అనుసంధానించబడుతుంది, నియంత్రణ వ్యవస్థలకు రియల్-టైమ్ డేటాను అందిస్తుంది. సాఫ్ట్వేర్ ద్వారా యాక్సెస్ చేయగల దాని ఆన్బోర్డ్ హిస్టారియన్, సాంప్రదాయ విస్కోమీటర్ పాలిమర్ పరిమితులను అధిగమించి చారిత్రక అంతర్దృష్టులను అందిస్తుంది.

పాలిమర్ల ద్రవీభవన స్నిగ్ధతను ఏ అంశాలు ప్రభావితం చేస్తాయి?

పాలిమర్ల కరిగే స్నిగ్ధత పరమాణు బరువు, ఉష్ణోగ్రత, కోత రేటు మరియు సంకలనాలు లేదా ఫిల్లర్ల ఉనికి ద్వారా ప్రభావితమవుతుంది. అధిక పరమాణు బరువు మరియు తక్కువ ఉష్ణోగ్రతలు సాధారణంగా స్నిగ్ధతను పెంచుతాయి, ఇది పాలిమర్ వెలికితీత ప్రక్రియను ప్రభావితం చేస్తుంది.

మెల్ట్ స్నిగ్ధత పర్యవేక్షణ అనేది పాలిమర్ ఎక్స్ట్రూషన్ ప్రక్రియ మరియు ఇంజెక్షన్ మోల్డింగ్లో ఒక మూలస్తంభం, ఇది నాణ్యత మరియు సామర్థ్యాన్ని నిర్ధారిస్తుంది. లోన్మీటర్ యొక్క నిరూపితమైన నైపుణ్యం మరియు పాలిమర్ల కోసం అధునాతన విస్కోమీటర్తో, తయారీదారులు ప్రక్రియ నియంత్రణలో సవాళ్లను అధిగమించవచ్చు మరియు ఉత్పత్తిని ఆప్టిమైజ్ చేయవచ్చు. ఈ విశ్వసనీయ పాలిమర్ విస్కోమీటర్ సరఫరాదారు నుండి ఈరోజే కోట్ను అభ్యర్థించండి!

పోస్ట్ సమయం: జూలై-31-2025