1938లో, నెస్లే ఇన్స్టంట్ కాఫీ తయారీ కోసం అధునాతన స్ప్రే డ్రైయింగ్ను అవలంబించింది, దీని వలన ఇన్స్టంట్ కాఫీ పొడి వేడి నీటిలో త్వరగా కరిగిపోతుంది. అదనంగా, చిన్న పరిమాణం మరియు పరిమాణం నిల్వలో సులభతరం చేస్తుంది. కాబట్టి ఇది సామూహిక మార్కెట్లో వేగంగా అభివృద్ధి చెందింది. ప్రస్తుతం ప్రసిద్ధ ఇన్స్టంట్ కాఫీ బ్రాండ్లలో నెస్లే, మాక్స్వెల్, UCC మొదలైనవి ఉన్నాయి.

తక్షణ కాఫీ ఉత్పత్తి ప్రక్రియ

ఇన్స్టంట్ కాఫీ అనేది కాఫీ గింజలను వేయించి, చూర్ణం చేయడం, నీటితో కరిగే పదార్థాన్ని వెలికితీసి, ఆపై వేడి గాలితో ఎండబెట్టడం లేదా ఫ్రీజ్ డ్రైయింగ్ ద్వారా ప్రాసెస్ చేయబడిన కాఫీ ఘన పానీయం. నీటిలో కరిగించడం సులభం మరియు అసలు రుచి మరియు రుచి కలిగిన ద్రవ కాఫీగా మారుతుంది. ఉత్పత్తి ప్రక్రియ ఈ క్రింది విధంగా ఉంటుంది: కాఫీ గింజల స్క్రీనింగ్, కల్మషం తొలగింపు, వేయించడం, రుబ్బడం, వెలికితీత, గాఢత, ఎండబెట్టడం, ప్యాకేజింగ్.

II. తక్షణ కాఫీ ఉత్పత్తి ప్రక్రియ యొక్క ముఖ్య అంశాలు

(I) ముడి కాఫీ గింజల ముందస్తు చికిత్స

ముందుగా, ముడి పదార్థాలను జాగ్రత్తగా ఎంచుకోవాలి. తాజా కాఫీ గింజలు ప్రకాశవంతంగా, గుండ్రంగా మరియు పరిమాణంలో ఏకరీతిగా ఉంటాయి, బూజు పట్టిన, పులియబెట్టిన, నల్లని, పురుగులు తిన్న, చాలా విరిగిన మరియు ఇతర నాసిరకం గింజలు, అలాగే విత్తన పెంకులు, మట్టి దిమ్మెలు, చెక్క దిమ్మెలు, రాళ్ళు మరియు లోహాలు వంటి వివిధ మలినాలను మినహాయించి. నాణ్యతను నిర్ధారించడానికి, కంపించే తెరలు, గాలి పీడనం లేదా వాక్యూమ్ కన్వేయింగ్ ద్వారా వేరు చేయవచ్చు.

(II) వేయించడం

ఇన్స్టంట్ కాఫీ రుచి మరియు నాణ్యత ఏర్పడటానికి రోస్టింగ్ అనేది నిర్ణయాత్మక ప్రక్రియ. కాఫీ గింజల వాణిజ్య ప్రక్రియలు హాఫ్ హాట్-ఎయిర్ డైరెక్ట్ ఫైర్ రోస్టర్ లేదా హాట్ ఎయిర్ రోస్టర్ను సాధారణంగా రోటరీ డ్రమ్ రూపంలో రోస్టింగ్ చాంబర్లతో స్వీకరిస్తాయి. రోస్టింగ్ ఉష్ణోగ్రత మరియు రోస్టింగ్ సమయం కీలకమైన నిర్ణయాత్మక అంశాలు.

కాఫీ రకం మరియు రకాన్ని బట్టి మాత్రమే కాకుండా, తుది ఉత్పత్తికి అవసరమైన వేయించే స్థాయిపై కూడా వేయించే సమయం ఆధారపడి ఉంటుంది. తక్కువ వేయించే సమయం అంటే కాఫీ గింజలు మృదువుగా, బలమైన ఆమ్లత్వం, బలహీనమైన చేదు మరియు గ్రైండ్ చేసిన తర్వాత సులభంగా తీయడం అని సూచిస్తుంది. దీనికి విరుద్ధంగా, ఎక్కువసేపు వేయించే సమయం అంటే కాఫీ గింజలు క్రిస్పీగా ఉండటం, బలహీనమైన ఆమ్లత్వం, బలమైన చేదు మరియు చాలా చక్కటి పొడిని తీయడంలో తక్కువ సామర్థ్యం కలిగి ఉండటం.

తగినంతగా వేయించకపోవడం వల్ల వాసన తక్కువగా ఉంటుంది, తుది ఉత్పత్తి రంగు తక్కువగా ఉంటుంది మరియు వెలికితీత రేటు తక్కువగా ఉంటుంది; అధికంగా వేయించడం వల్ల ఎక్కువ చమురు అవక్షేపణ జరుగుతుంది, ఇది వెలికితీతకు ఆటంకం కలిగిస్తుంది మరియు స్ప్రే ఎండబెట్టడం ఆపరేషన్ను ప్రభావితం చేస్తుంది. అందువల్ల, మంచి వేయించే పరిస్థితులను ఉత్పత్తి రంగు, వాసన, దిగుబడి, ఆర్థిక సామర్థ్యం మరియు ఉత్పత్తి పరికరాల రూపకల్పన పరిస్థితుల ద్వారా నిర్ణయించాలి.

కాఫీ గింజలు అవసరమైన వేయించే స్థాయికి చేరుకున్నప్పుడు, మంటను ఆపివేసి, వేడి చేయడం ఆపివేసి, కాఫీ గింజలను వెంటనే చల్లబరచాలి. ఎందుకంటే వేడి చేయడం ఆపివేసినప్పటికీ, కాఫీ గింజల లోపల వేడి కొంతకాలం పాటు కాల్చబడుతూనే ఉంటుంది, కాబట్టి కాఫీ గింజలను డ్రమ్ వేయించే గది నుండి బయటకు పోసిన తర్వాత, ఉష్ణోగ్రత పెరగకుండా ఆపడానికి వాటిని చల్లబరచడానికి ఎగ్జాస్ట్ ఫ్యాన్ను ఆన్ చేయాలి. పరిశ్రమలో, కాల్చే గదిని చల్లబరచడానికి కొంత మొత్తంలో చల్లటి నీటిని పిచికారీ చేస్తారు, ఆపై కాల్చిన కాఫీ గింజలను చల్లబరచడానికి వేయించే గది నుండి విడుదల చేస్తారు.

(III) స్టాటిక్ స్టోరేజ్

కాల్చిన కాఫీ గింజలను ఒక రోజు నిల్వ చేయడం ఉత్తమం, తద్వారా కార్బన్ డయాక్సైడ్ మరియు ఇతర వాయువులు మరింత ఆవిరైపోయి విడుదలవుతాయి, అదే సమయంలో గాలిలోని తేమను పూర్తిగా గ్రహించి గింజలను మృదువుగా చేస్తాయి, ఇది వెలికితీతకు అనుకూలంగా ఉంటుంది. గ్రైండింగ్ కణ పరిమాణం ఉపయోగించిన వెలికితీత పరికరాలకు సంబంధించినది. సూక్ష్మ కణాలు అధిక సామర్థ్యం గల వెలికితీతకు అనుకూలంగా ఉంటాయి కానీ తదుపరి వడపోతకు ఆటంకం కలిగిస్తాయి, అయితే ముతక కణాలు వెలికితీతకు కష్టంగా ఉంటాయి కానీ వడపోతకు సులభం. సాధారణంగా, గ్రౌండ్ కాఫీ కణాల సగటు వ్యాసం సుమారు 1.5 మి.మీ.

(IV) సంగ్రహణ

ఇన్స్టంట్ కాఫీ ఉత్పత్తి ప్రక్రియలో సంగ్రహణ అత్యంత సంక్లిష్టమైన కేంద్ర భాగం. సాధారణంగా సంగ్రహణ కోసం ఉపయోగించే పరికరాలను ఎక్స్ట్రాక్టర్ అంటారు, ఇది పైపుల ద్వారా ఒకదానికొకటి అనుసంధానించబడిన 6 నుండి 8 ఎక్స్ట్రాక్షన్ ట్యాంకులను కలిగి ఉంటుంది మరియు ప్రత్యామ్నాయంగా ఆపరేటింగ్ యూనిట్గా ఏర్పడుతుంది.

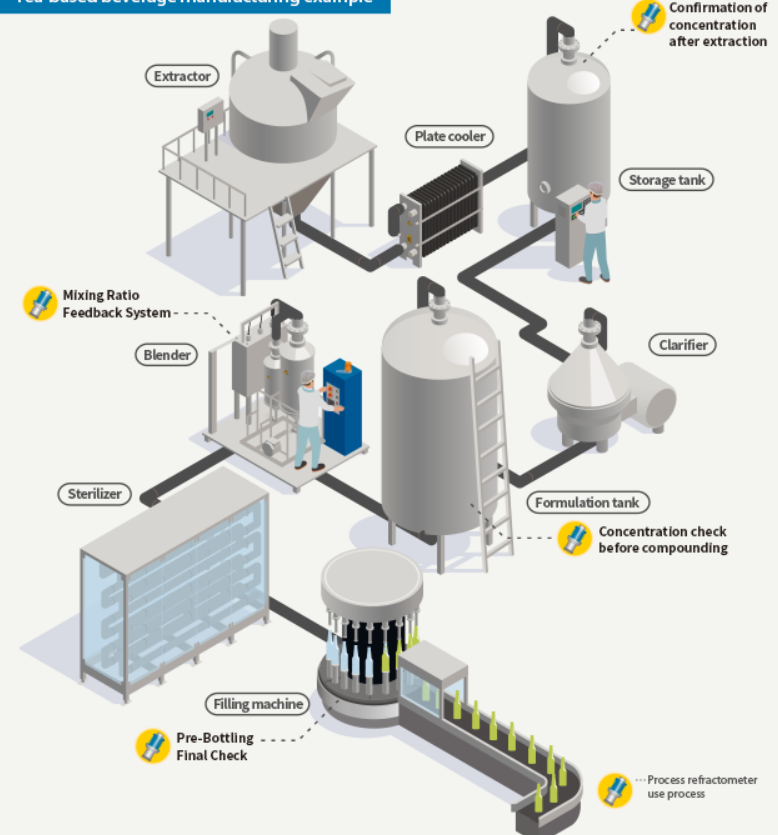

(V) ద్రవ-ఘన విభజన

సేకరించిన కాఫీ ద్రవంలో చాలా ఘనపదార్థాలు మిగిలి ఉంటాయి. దీనికి కాఫీ ద్రవాన్ని తదుపరి ప్రక్రియకు రవాణా చేయడానికి ముందు ద్రవ-ఘన విభజన అవసరం. సీతాకోకచిలుక విభాజకం సాధారణంగా అవసరమైన విభజన ప్రభావాన్ని సాధించగలదు.

(VI) ఏకాగ్రత

సాంద్రతను వాక్యూమ్ సాంద్రత, సెంట్రిఫ్యూగల్ సాంద్రత మరియు సాధారణంగా ఘనీభవించిన సాంద్రతగా వర్గీకరించారు. ఎండబెట్టడం సామర్థ్యాన్ని మెరుగుపరచడానికి, పరికరాల పెట్టుబడి మరియు శక్తి వినియోగాన్ని తగ్గించడానికి, ఘన సాంద్రత 35% కంటే ఎక్కువ చేరుకోవడానికి సంగ్రహించబడుతుంది. వాక్యూమ్ సాంద్రత 0.08Mpa కంటే ఎక్కువ వాక్యూమ్ పీడనంలో నీటి మరిగే బిందువును దాదాపు 60 డిగ్రీలకు తగ్గిస్తుంది. తద్వారా ద్రవం వేగంగా కేంద్రీకరించబడుతుంది. ఇన్లైన్ కాఫీfeఇ ఎస్ఎల్ఉర్రీ ఆలోచనఅంతర్ముఖంఎన్మీటర్నిజ సమయంలో దాని అధిక-ఖచ్చితత్వ పర్యవేక్షణ ద్వారా పదేపదే మరియు ఇబ్బందికరమైన ఏకాగ్రత నిర్ధారణ నుండి తుది-ఉపయోగాలకు సహాయపడుతుంది. గాఢత యొక్క ఏకాగ్రత సాధారణంగా 60% (రిఫ్రాక్టోమీటర్) మించదు. బాష్పీభవన టవర్ నుండి వచ్చే సాంద్రీకృత ద్రవం యొక్క ఉష్ణోగ్రత గది ఉష్ణోగ్రత కంటే ఎక్కువగా ఉంటుంది కాబట్టి, నష్టాన్ని తగ్గించడానికి దానిని నిల్వ ట్యాంకుకు పంపే ముందు చల్లబరచాలి.

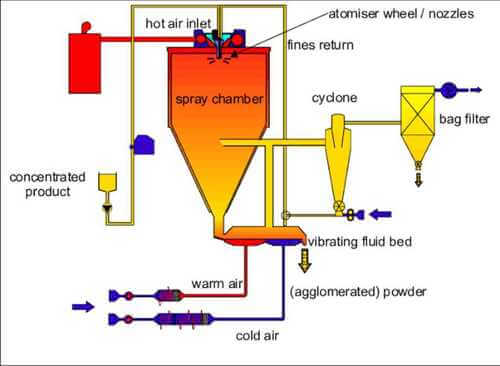

(VII) స్ప్రే డ్రైయింగ్

సాంద్రీకృత ద్రవాన్ని ప్రెజర్ పంప్ ద్వారా స్ప్రే డ్రైయింగ్ టవర్ పైభాగానికి నేరుగా రవాణా చేస్తారు, ప్రెజర్ స్ప్రే గన్ ద్వారా పొగమంచులోకి స్ప్రే చేస్తారు మరియు దాదాపు 250°C వద్ద వేడి మరియు గాలి ప్రవాహంలో పొడిగా ఎండబెడతారు. వాక్యూమ్ డ్రైయింగ్ లేదా ఫ్రీజ్ డ్రైయింగ్ టెక్నాలజీని ఎండబెట్టడానికి కూడా ఉపయోగించవచ్చు. ఫ్రీజ్ డ్రైయింగ్ టెక్నాలజీ అంటే కాఫీ గాఢతను తక్కువ ఉష్ణోగ్రత వద్ద స్తంభింపజేయడం, మరియు దానిలోని నీటిని చక్కటి మంచు స్ఫటిక కణాలుగా స్తంభింపజేయడం, ఆపై తక్కువ-ఉష్ణోగ్రత ఎండబెట్టడం యొక్క ప్రయోజనాన్ని సాధించడానికి అధిక వాక్యూమ్ పరిస్థితులలో వేడి చేసి సబ్లిమేట్ చేయడం. గాఢతను ప్రాసెస్ చేసిన తర్వాత, అవసరమైన అదనపు చికిత్సను గాఢతపై నిర్వహించవచ్చు మరియు దీనిని ద్రవ పానీయంగా కూడా అభివృద్ధి చేయవచ్చు.

మరిన్ని వివరాలకు ఇక్కడ క్లిక్ చేయండిఇన్లైన్ ఏకాగ్రత పర్యవేక్షణ పరిష్కారాలు. లేదా మీరు సంప్రదించవచ్చులోన్మీటర్మీ నిర్దిష్ట అవసరాలతో నేరుగా.

పోస్ట్ సమయం: ఫిబ్రవరి-10-2025