కాస్టిక్ సోడా లేదా లై అని కూడా పిలువబడే సోడియం హైడ్రాక్సైడ్ (NaOH), చాలా పారిశ్రామిక ప్రక్రియలలో కీలకమైన భాగం, ముఖ్యంగా డైల్యూయెంట్లు, ప్లాస్టిక్లు, బ్రెడ్, వస్త్రాలు, సిరాలు, ఔషధాలు మరియు వర్ణద్రవ్యాల ఉత్పత్తిలో అనివార్యం.NaOH గాఢతఉత్పత్తి నాణ్యతను ప్రభావితం చేసే ముఖ్యమైన అంశాలు.

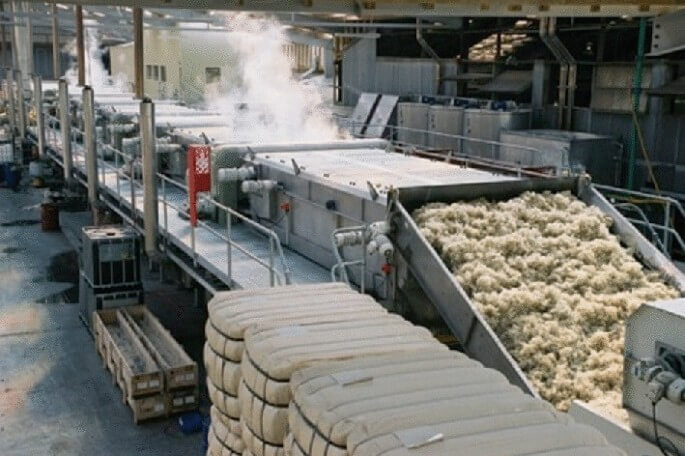

NaOH గాఢతసహజ ఫైబర్స్ (పత్తి మరియు ఉన్ని వంటివి) మరియు సింథటిక్ ఫైబర్స్ యొక్క ముందస్తు చికిత్సలో బరువు ఉంటుందివస్త్ర మరియు రంగుల పరిశ్రమ. గ్రీజు, మైనం మరియు స్టార్చ్ వంటి మలినాలను ముందస్తు చికిత్సలో తొలగించడానికి ఉద్దేశించబడింది. అధిక NaOH గాఢత ఫైబర్లకు కోలుకోలేని నష్టాన్ని కలిగించవచ్చు, అయితే తక్కువ NaOH గాఢత మలిన తొలగింపుకు సంబంధించి ఆశించిన ప్రభావాలను చేరుకోదు. అందువల్ల, ఫాబ్రిక్ డై ఏకరూపత మరియు రంగు తేజస్సును మెరుగుపరచడానికి మృదువైన రంగు వేయడం మరియు పూర్తి చేసే ప్రక్రియల యొక్క రియల్-టైమ్ NaOH గాఢత పర్యవేక్షణ అవసరం.

సాంప్రదాయ టైట్రేషన్ యొక్క లోపాలు

NaOH ద్రావణం యొక్క గాఢతను కొలవడానికి టైట్రేషన్ అనేది సాధారణంగా ఉపయోగించే పద్ధతి, తెలివైన ఇన్లైన్తో పోల్చినప్పుడు ఇది సమయం తీసుకునే మరియు శ్రమతో కూడుకున్న పద్ధతి.ద్రవాల సాంద్రత మీటర్. అంతేకాకుండా, టైట్రేషన్ ఏకాగ్రతలో నిజ-సమయ మార్పులను గుర్తించలేకపోయింది మరియు ఆపరేషన్ కారకాలు మారితే మాన్యువల్ లోపాలను పరిచయం చేస్తుంది.

ఇంకా, టైట్రేషన్ అనేది రియల్ టైమ్లో ఆటోమేషన్ బ్యాచింగ్ సిస్టమ్తో అనుకూలంగా కాకుండా బ్యాచ్ విశ్లేషణకు వర్తిస్తుంది. అదే సమయంలో, ఇది అధిక-ఫ్రీక్వెన్సీ గాఢత కొలతలకు తగినది కాదు. మొత్తం ఉత్పత్తి శ్రేణిలో తినివేయు లేదా అస్థిర చేర్పులు ఉన్న సందర్భంలో ఆపరేటర్లు అస్థిర లేదా ప్రమాదకర పదార్థాలను కలిగి ఉన్న వాతావరణాలకు గురవుతారు.

ఆటోమేషన్ ప్రక్రియలలో ఖచ్చితమైన బ్యాచింగ్ యొక్క మెరుగుదలలు

ఇన్-లైన్ద్రవ సాంద్రత మీటర్, అకా అఅణుయేతర సాంద్రత మీటర్,వస్త్ర మరియు రంగుల తయారీ సౌకర్యాల ఆటోమేటింగ్ ప్రక్రియలలో విలీనం చేయబడినది, డీసైజింగ్, సోర్సింగ్, మెర్సరైజేషన్, డైయింగ్, ప్రింటింగ్ మొదలైన సాంకేతిక ప్రక్రియలపై ప్రభావం చూపుతుంది.

డిజైజింగ్నిర్దిష్ట బట్టల కోసం రూపొందించిన నిర్దిష్ట సాంద్రత వద్ద NaOH ద్రావణాల వంటి బట్టల నుండి పరిమాణ పదార్థాలను తొలగించడానికి ఏజెంట్లను నీటిలో కరిగించారు.ఆటోమేటిక్ డెన్సిటీ మీటర్డీసైజింగ్ సొల్యూషన్ పూర్తిగా తొలగించడానికి సరైన పరిధిలో ఉండేలా చేస్తుంది. ఇది అసమాన డైయింగ్ మరియు తగినంత డీసైజింగ్ లేకపోవడం వంటి సాంకేతిక సమస్యలను నివారిస్తుంది, తిరిగి పని చేసే ఖర్చులను తగ్గిస్తుంది మరియు డైయింగ్ మరియు ప్రింటింగ్ సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

కాస్టిక్ సోడా మరియు ఇతర రసాయనాలను బట్టల నుండి మలినాలను తొలగించడానికి ఉపయోగిస్తారుసోర్సింగ్. రసాయనాల ఖచ్చితమైన బ్యాచింగ్ను రియల్-టైమ్ సాంద్రత లేదా గాఢత డేటా ప్రకారం స్వయంచాలకంగా సర్దుబాటు చేయవచ్చు. తద్వారా, ఫాబ్రిక్ తెల్లదనం, పారగమ్యత మరియు ఇతర సూచికలు బాగా మెరుగుపడతాయి. అదే సమయంలో, ఇది మెర్సరైజేషన్ ప్రక్రియను పోలి ఉంటుంది.

ఈ సమయంలో ద్రవాలకు సంబంధించిన డిజిటల్ డెన్సిటీ మీటర్ ద్వారా డై ద్రావణ సాంద్రతను పర్యవేక్షించవచ్చురంగు తయారీ. రంగు సాంద్రత యొక్క ఖచ్చితమైన నియంత్రణను అనుమతిస్తుంది, ఏకరీతి మరియు ఖచ్చితమైన రంగు వేయడం నిర్ధారిస్తుంది, అదే సమయంలో రంగు సాంద్రతలో హెచ్చుతగ్గుల వల్ల కలిగే రంగు వైవిధ్యాలను నివారిస్తుంది. దిద్రవ సాంద్రత మీటర్డైయింగ్ యొక్క మొదటి-పాస్ దిగుబడిని మెరుగుపరుస్తుంది, లోపాలను తగ్గిస్తుంది మరియు వ్యర్థాలను తగ్గిస్తుంది. ప్రింటింగ్ కోసం కలర్ పేస్ట్ తయారీలో కలర్ పేస్ట్ల సాంద్రత పర్యవేక్షణకు ఇది వర్తిస్తుంది.

దయచేసి సంప్రదించండిప్రముఖ తయారీదారు లాన్మీటర్ఇన్లైన్ డెన్సిటీ మీటర్ మీ ప్రొడక్షన్ లైన్కు వర్తిస్తుందో లేదో తెలుసుకోవడానికి తక్షణమే తెలుసుకోండి. ఇప్పుడే ఉచిత కోట్ను అభ్యర్థించండి!

పోస్ట్ సమయం: జనవరి-10-2025