లోహ ఉపరితల తయారీకి ఆల్కలీ డీగ్రేసింగ్ బాత్లో ఏకాగ్రతపై ఖచ్చితమైన నియంత్రణ అవసరం, దీనిలో తుప్పు మరియు పెయింట్ చేరుకోవడానికి కష్టతరమైన ప్రాంతాలలో కూడా సులభంగా తొలగించబడతాయి. ఖచ్చితమైన ఏకాగ్రత అనేది ప్రభావవంతమైన లోహ ఉపరితల శుభ్రపరచడం మరియు సన్నాహాలు, కార్యాచరణ సామర్థ్యం మరియు నియంత్రణ సమ్మతికి హామీ.

క్షార సాంద్రత మీటర్లు మరియు ఆమ్ల క్షార సాంద్రత మీటర్లు జల క్షార క్షీణత ప్రక్రియలలో సరైన రసాయన సమతుల్యతను నిర్వహించడానికి నిజ-సమయ పర్యవేక్షణను అందిస్తాయి, ఇవి లోహ ఉపరితల తయారీ, లోహ తయారీ మరియు యంత్రాలు మరియు పారిశ్రామిక భాగాల శుభ్రపరచడం వంటి పరిశ్రమలకు కీలకమైనవి.

డీగ్రేజర్ ఉత్పత్తిలో క్షార గాఢత యొక్క ప్రాముఖ్యత

క్షార సాంద్రత కొలత ప్రభావవంతమైన జల క్షార డీగ్రేసింగ్కు వెన్నెముక, ఇక్కడ సోడియం హైడ్రాక్సైడ్ (NaOH) లేదా పొటాషియం హైడ్రాక్సైడ్ (KOH) వంటి ద్రావణాలు లోహ ఉపరితలాల నుండి నూనెలు, గ్రీజులు మరియు కలుషితాలను తొలగిస్తాయి. క్షార సాంద్రతలలోని విచలనాలు అసంపూర్ణ డీగ్రేసింగ్కు కారణమవుతాయి, ఇది లోపభూయిష్ట పూతలు లేదా వెల్డ్లకు దారితీస్తుంది లేదా సున్నితమైన భాగాలను క్షీణింపజేసే మితిమీరిన దూకుడు పరిష్కారాలకు దారితీస్తుంది. యాసిడ్ క్షార సాంద్రత మీటర్లు సరైన ఏకాగ్రతను నిర్వహించడానికి రియల్-టైమ్ డేటాను అందిస్తాయి, బ్యాచ్లలో స్థిరమైన పనితీరును నిర్ధారిస్తాయి.

ఉదాహరణకు, 2-10 wt% మధ్య క్షార సాంద్రతలు ఉపరితలాలకు నష్టం కలిగించకుండా పూర్తిగా శుభ్రపరచడాన్ని నిర్ధారిస్తాయి. లోహ తయారీ మరియు యంత్రాల కోసం, ఖచ్చితమైన క్షార సాంద్రత అవశేషాల పేరుకుపోవడాన్ని నిరోధిస్తుంది, భాగాల నాణ్యతను మెరుగుపరుస్తుంది. పారిశ్రామిక భాగాల శుభ్రపరచడంలో, క్షార డీగ్రేసింగ్ బాత్లో స్థిరమైన సాంద్రతలు పునఃనిర్మాణాన్ని తగ్గిస్తాయి మరియు పర్యావరణ నిబంధనలకు అనుగుణంగా ఉండేలా చూస్తాయి.

సాంప్రదాయ ఏకాగ్రత పర్యవేక్షణ యొక్క సవాళ్లు

ఆల్కలీ గాఢత కొలత కోసం టైట్రేషన్ వంటి సాంప్రదాయ పద్ధతులు శ్రమతో కూడుకున్నవి మరియు ఆలస్యం అయ్యే అవకాశం ఉంది. ఆల్కలీన్ డీగ్రేసింగ్ స్నానాలలో, ముఖ్యంగా మారుతున్న ఉష్ణోగ్రతలు లేదా కాలుష్య స్థాయిలలో, మాన్యువల్ శాంప్లింగ్ నిజ-సమయ హెచ్చుతగ్గులను సంగ్రహించడంలో విఫలమవుతుంది. ఈ పద్ధతులు కార్యాచరణ ఖర్చులను పెంచుతాయి మరియు భద్రతా ప్రమాణాలకు అనుగుణంగా లేని ప్రమాదాన్ని పెంచుతాయి. ఇన్లైన్ ఆల్కలీ గాఢత మీటర్లు నిరంతర పర్యవేక్షణను అందించడం ద్వారా ఈ సమస్యలను పరిష్కరిస్తాయి, సరైన ఆల్కలీ గాఢతను నిర్వహించడానికి వేగవంతమైన సర్దుబాట్లను అనుమతిస్తుంది.

ఆల్కలీన్ డీగ్రేసింగ్ బాత్లో కీలకమైన కొలత పాయింట్లు

డీగ్రేసింగ్ బాత్ యొక్క ఇన్లెట్

స్నానంలోకి ప్రవేశించే ముందు, ఇన్కమింగ్ డీగ్రేసింగ్ ద్రావణం యొక్క క్షార సాంద్రతను పర్యవేక్షించడం వలన అది అవసరమైన స్పెసిఫికేషన్లకు (సాధారణంగా NaOH లేదా KOH కోసం 2-10 wt%) అనుగుణంగా ఉందని నిర్ధారిస్తుంది.

ప్రధాన డీగ్రేసింగ్ బాత్

పారిశ్రామిక భాగాలను శుభ్రపరిచే సమయంలో స్థిరమైన ఆల్కలీన్ డీగ్రేసింగ్ స్నాన పరిస్థితులను నిర్వహించడానికి భాగాలను ముంచిన లేదా స్ప్రే చేసిన కోర్ క్లీనింగ్ జోన్లో నిరంతర పర్యవేక్షణ అవసరం.

పునః ప్రసరణ లూప్

నిరంతర డీగ్రేసింగ్ వ్యవస్థలలో, రీసర్క్యులేషన్ లూప్ ఆల్కలీన్ డీగ్రేసింగ్ బాత్ ద్రావణాన్ని రీసైకిల్ చేస్తుంది, స్థిరమైన ఆల్కలీ సాంద్రతను నిర్వహించడానికి మరియు క్షీణతను నివారించడానికి పర్యవేక్షణ అవసరం.

రిన్స్ ట్యాంక్ ఇంటర్ఫేస్

డీగ్రేసింగ్ బాత్ మరియు రిన్స్ ట్యాంకుల మధ్య ఇంటర్ఫేస్ను పర్యవేక్షించడం వలన ఆల్కలీ క్యారీ ఓవర్ నిరోధిస్తుంది, ఇది రిన్స్ నీటిని కలుషితం చేస్తుంది మరియు పూత లేదా ప్లేటింగ్ వంటి దిగువ ప్రక్రియలను ప్రభావితం చేస్తుంది.

వ్యర్థాల శుద్ధి వ్యవస్థ

ఆల్కలీన్ డీగ్రేసింగ్ బాత్ నుండి వచ్చే వ్యర్థాలలో ఆల్కలీ స్థాయిలను పర్యవేక్షించడం వలన విడుదలకు ముందు సరైన చికిత్స లభిస్తుంది, పర్యావరణ అనుకూలతకు మద్దతు లభిస్తుంది.

సిఫార్సు చేయబడిన ఇన్లైన్ ఆల్కలీ కాన్సంట్రేషన్ మీటర్లు

ఎంపికను అన్వేషించండిఇన్లైన్ ఏకాగ్రత మీటర్లుమీ పారిశ్రామిక ఆటోమేషన్ ప్రక్రియకు తగినదాన్ని కనుగొనడానికి.

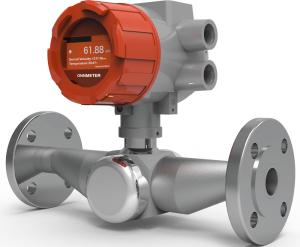

లోన్మీటర్ 600-4 ఇన్లైన్ కాన్సంట్రేషన్ మీటర్ ఒక అధునాతన సూత్రంపై పనిచేస్తుంది, ఒక మెటల్ ట్యూనింగ్ ఫోర్క్ను ఉత్తేజపరిచేందుకు ధ్వని తరంగ ఫ్రీక్వెన్సీ సిగ్నల్ మూలాన్ని ఉపయోగిస్తుంది, దీని వలన అది దాని మధ్య ఫ్రీక్వెన్సీ వద్ద స్వేచ్ఛగా కంపించేలా చేస్తుంది. ఈ ఫ్రీక్వెన్సీ ఫోర్క్తో సంబంధంలో ఉన్న ద్రవ సాంద్రతతో నేరుగా సంబంధం కలిగి ఉంటుంది. ఈ ఫ్రీక్వెన్సీని విశ్లేషించడం ద్వారా, మీటర్ ద్రవ సాంద్రతను ఖచ్చితంగా కొలుస్తుంది, ఇది సిస్టమ్ డ్రిఫ్ట్ను తొలగించడానికి ఉష్ణోగ్రత పరిహారం తర్వాత క్షార సాంద్రతను లెక్కించడానికి ఉపయోగించబడుతుంది. ప్రామాణిక 20°C వద్ద ద్రవ సాంద్రత మరియు ఏకాగ్రత మధ్య సంబంధం నుండి ఏకాగ్రత కొలత తీసుకోబడింది, ఇది ఖచ్చితమైన మరియు నమ్మదగిన ఫలితాలను నిర్ధారిస్తుంది.

లోన్మీటర్ ఇన్లైన్అల్ట్రాసోనిక్ గాఢత మీటర్పరిశ్రమలలో స్లర్రీలు మరియు ద్రవాల కోసం రియల్-టైమ్ గాఢత కొలతలో విప్లవాత్మక మార్పులు తెస్తుంది. ఈ మీటర్ మూలం నుండి రిసీవర్కు ధ్వని తరంగాల ప్రసార సమయాన్ని లెక్కించడం ద్వారా ధ్వని వేగాన్ని కొలుస్తుంది. ఈ పద్ధతి ద్రవ వాహకత, రంగు లేదా పారదర్శకత ద్వారా ప్రభావితం కాని నమ్మకమైన గాఢత కొలతను నిర్ధారిస్తుంది, ఇది సంక్లిష్టమైన ఆల్కలీన్ డీగ్రేసింగ్ స్నానాలకు అనువైనదిగా చేస్తుంది.

ఇన్లైన్ కొలత యొక్క ప్రయోజనాలు

ఇన్లైన్ యాసిడ్ ఆల్కలీ కాన్సంట్రేషన్ మీటర్లు ఖచ్చితమైన సర్దుబాట్ల కోసం రియల్-టైమ్ డేటాను అందిస్తాయి, రసాయన వ్యర్థాలను తగ్గిస్తాయి మరియు తిరిగి పని చేస్తాయి. ఇంకా, నిరంతర ఏకాగ్రత పర్యవేక్షణ ద్వారా పర్యావరణ భద్రతా నిబంధనలకు అనుగుణంగా ఉండటం.

పారిశ్రామిక ఆటోమేషన్ ప్రక్రియలో అప్లికేషన్లు

లోహ ఉపరితల తయారీలో క్షార సాంద్రత

లోహ ఉపరితల తయారీలో, జల క్షార డీగ్రేసింగ్ పూత లేదా వెల్డింగ్ ముందు కలుషితాలను తొలగిస్తుంది. 5-8 wt% క్షార సాంద్రతను నిర్వహించడం వలన అల్యూమినియం వంటి సున్నితమైన లోహాలను చెక్కకుండా ప్రభావవంతమైన గ్రీజు తొలగింపు నిర్ధారిస్తుంది. క్షార సాంద్రత మీటర్లు నిరంతర పర్యవేక్షణను అందిస్తాయి, స్థిరత్వాన్ని కొనసాగించడానికి రసాయన మోతాదును సర్దుబాటు చేస్తాయి. ఉదాహరణకు, అల్ట్రాసోనిక్ యాసిడ్ క్షార సాంద్రత మీటర్ను ఉపయోగించే ఒక ఉక్కు తయారీ కర్మాగారం ఖచ్చితమైన నియంత్రణ కారణంగా లోపభూయిష్ట పూతలలో 12% తగ్గింపును నివేదించింది, దీని వలన సంవత్సరానికి $40,000 తిరిగి పని ఖర్చులు ఆదా అయ్యాయి.

పారిశ్రామిక భాగాల శుభ్రపరచడంలో క్షార సాంద్రత

పారిశ్రామిక భాగాల శుభ్రపరచడం సంక్లిష్ట భాగాలను శుభ్రం చేయడానికి స్థిరమైన ఆల్కలీన్ డీగ్రేసింగ్ స్నానాలపై ఆధారపడి ఉంటుంది. క్షార సాంద్రతలో హెచ్చుతగ్గులు అవశేషాలు పేరుకుపోవడానికి దారితీయవచ్చు, ఇది భాగాల పనితీరును ప్రభావితం చేస్తుంది. ఇన్లైన్ ఏకాగ్రత మీటర్లు స్థిరమైన క్షార స్థాయిలను నిర్ధారిస్తాయి, శుభ్రపరిచే చక్రాలను 15% తగ్గిస్తాయి మరియు నిర్గమాంశను మెరుగుపరుస్తాయి. ఆటోమోటివ్ విడిభాగాల కర్మాగారంలో జరిగిన ఒక కేస్ స్టడీలో రియల్-టైమ్ పర్యవేక్షణ రసాయన వినియోగాన్ని 8% తగ్గించి, స్థిరత్వాన్ని పెంచుతుందని తేలింది.

మెటల్ ఫ్యాబ్రికేషన్ మరియు మ్యాచింగ్లో క్షార సాంద్రత

లోహ తయారీ మరియు యంత్ర తయారీలో, క్షార సాంద్రత కొలత అధిక-క్షీణతను నిరోధిస్తుంది, ఇది ఖచ్చితమైన భాగాలను దెబ్బతీస్తుంది. ఇన్లైన్ మీటర్లు గట్టి సహనాలలో (±0.1 wt%) సాంద్రతలను నిర్వహిస్తాయి, అధిక-నాణ్యత అవుట్పుట్లను నిర్ధారిస్తాయి. ఇన్లైన్ ఏకాగ్రత మానిటర్లను ఏకీకృతం చేసే యంత్ర సౌకర్యం తుప్పు పట్టే క్షార స్థాయిలను నివారించడం ద్వారా సాధన జీవితంలో 10% పెరుగుదలను సాధించింది.

క్షార గాఢత కొలత గురించి తరచుగా అడిగే ప్రశ్నలు

ఆల్కలీన్ డీగ్రేసింగ్ ప్రక్రియ ఏమిటి?

ఆల్కలీన్ డీగ్రేసింగ్ ప్రక్రియలో సాపోనిఫికేషన్ ప్రతిచర్య ఉంటుంది, ఇక్కడ ఒక ఉపరితలంపై ఉన్న జంతు మరియు కూరగాయల కొవ్వులు, నూనెలు లేదా గ్రీజులను వేడి చేసి, నీటిలో కరిగే సబ్బును ఏర్పరచడానికి సజల ఆల్కలీన్ ద్రావణంతో (సాధారణంగా సోడియం హైడ్రాక్సైడ్ (NaOH) లేదా పొటాషియం హైడ్రాక్సైడ్ (KOH)) చర్య జరుపుతారు.

ఆల్కలీ కాన్సంట్రేషన్ మీటర్లు డీగ్రీజర్ ఉత్పత్తిని ఎలా మెరుగుపరుస్తాయి?

క్షార సాంద్రత మీటర్లు జల క్షార క్షీణతలో క్షార స్థాయిల ఖచ్చితమైన నియంత్రణను నిర్ధారిస్తాయి, శుభ్రపరిచే సామర్థ్యాన్ని పెంచుతాయి మరియు వ్యర్థాలను తగ్గిస్తాయి. అవి సరైన క్షార సాంద్రతను నిర్వహించడానికి, లోహ ఉపరితల తయారీలో నాణ్యతను మెరుగుపరచడానికి నిజ-సమయ డేటాను అందిస్తాయి.

డీగ్రీజర్ ఉత్పత్తిలో ఇన్లైన్ మీటర్లు ఖర్చులను ఎలా తగ్గించగలవు?

రియల్-టైమ్ క్షార సాంద్రత కొలత రసాయన మితిమీరిన వినియోగం మరియు పునర్నిర్మాణాన్ని తగ్గిస్తుంది, పదార్థ ఖర్చులపై 5-10% ఆదా అవుతుంది. మెటల్ ఉపరితల తయారీలో, ఆటోమేటెడ్ సర్దుబాట్లు శ్రమ మరియు డౌన్టైమ్ను తగ్గిస్తాయి, లాభదాయకతను పెంచుతాయి.

అధిక-నాణ్యత గల ఆల్కలీ డీగ్రేజర్లను ఉత్పత్తి చేయడానికి, సజల ఆల్కలీన్ డీగ్రేసింగ్, మెటల్ ఉపరితల తయారీ, మెటల్ తయారీ మరియు మ్యాచింగ్ మరియు పారిశ్రామిక భాగాల శుభ్రపరచడంలో సామర్థ్యం మరియు సమ్మతిని నిర్ధారించడానికి క్షార సాంద్రత కొలత చాలా ముఖ్యమైనది. యాసిడ్ ఆల్కలీ ఏకాగ్రత మీటర్లు మరియు ఇన్లైన్ ఏకాగ్రత మానిటర్లను స్వీకరించడం ద్వారా, ఆల్కలీన్ డీగ్రేజర్ సరఫరాదారులు మరియు కర్మాగారాలు ఎమల్షన్ ఏకాగ్రత కొలతను ఆప్టిమైజ్ చేయవచ్చు, ఖర్చులను 10% వరకు తగ్గించవచ్చు మరియు ఉత్పత్తి స్థిరత్వాన్ని పెంచుతుంది.

ఈ సాంకేతికతలు ఆల్కలీ డీగ్రేజర్ ఉత్పత్తిలో ఎమల్షన్ గాఢత కొలతను ఎలా ఆప్టిమైజ్ చేయాలో, నిజ-సమయ నియంత్రణ మరియు స్థిరత్వాన్ని ఎలా అందించాలో వివరిస్తాయి. అనుకూలీకరించిన ఆల్కలీ గాఢత మీటర్ సొల్యూషన్స్ కోసం మమ్మల్ని సంప్రదించండి లేదా ఉచిత సంప్రదింపుల కోసం ఈరోజే మా వెబ్సైట్ను సందర్శించండి!

పోస్ట్ సమయం: జూలై-11-2025